本帖最后由 常乐的知足者 于 2016-10-9 10:22 编辑

学UG就上UG网

基于高分辨率三维x射线断层扫描技术,对实际ADCl2铝合金压铸件疲劳试样内部微观孔洞进行了检测和重构,对7组不同孔隙率的试样进行了5级应力水平的高周疲劳实验。三参数Weibull分析表明:随着应力水平升高,疲劳寿命分散性逐渐降低。采用SEM观察疲劳断口,确定诱发疲劳裂纹起源的孔洞,并对其进行了分析;基于断口表面的孔洞特征以及x射线断层扫描重构数据,建立了孔洞一疲劳寿命预测方程,并与实验结果进行了对比分析。将三维x射线断层扫描重构数据与有限元分析相结合,计算和分析了实际微观孔洞引起的应力情况,为研究材料内部

压铸是当前铝、镁合金精确铸造成形的主要方法。压铸过程中金属液高速充填型腔,通常会引起气体卷入并产生孔洞缺陷,降低了铸件的力学性能,且常诱 发疲劳裂纹。WEILER等和HU等研究了压铸镁合金内部孔洞和断裂强度之间的关系。本文作者的前期工作中研究了孔洞尺寸和体积分数对ADCl2压铸件的影响,提出了合格压铸件的孔洞临界尺寸和体积分数;WANG等嘲用二参数Weibull分布来分析A356合金在有无孔洞缺陷条件下的疲劳寿命;LU等用实验和模拟方法研究了孔洞对AM60合金压铸件疲劳裂纹起源的影响,结果表明,复杂形状孔洞周围的应力集中要比简单圆形孔洞的更加明显。在这些研究中,孔洞的分析与测量是基于二维金相或是基于二维假想孔洞模型,而不是基于三维的实际孔洞。近年来,高分辨率x射线断层扫描技术的发展使得研究铸件孔洞的三维形貌成为可能,FELBERBAUM等采用高分辨率x射线断层扫描技术观察未变质与变质AI.Cu合金内部的微观孔洞,并估算出孔洞的曲率,指出二维金相中某些邻近的孔洞实际在三维空间中是连通的整体孔洞。这意味着基于断面的二维分析高估了孔洞的数量,而低估了孔洞的尺寸和形状复杂性。因此,有必要研究孔洞的三维特征和疲劳性能之间的关系。

本文作者对ADCl2压铸件试样中进行了不同应力水平的高周疲劳测试,基于试样三维x射线断层扫描,分析了试样内部微观孔洞对疲劳性能的影响,建立了ADCl2压铸件的疲劳寿命预测模型。基于断层扫描得到的实际孔洞三维模型,采用有限元分析方法模拟和讨论了孔洞引起的应力集中。

1实验

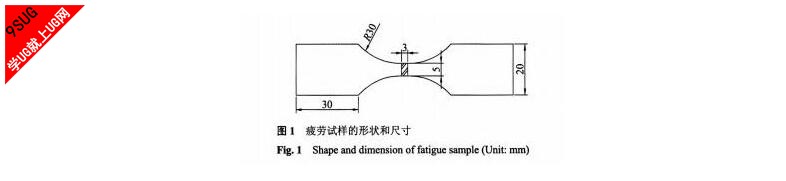

用于x射线断层扫描分析和疲劳测试的试样取自于实际的ADCl2压铸件,铸件质量5842 g,外形尺寸约为480 mm×360 mm×70 mm,铸件采用UBEl650T冷室压铸机生产,压铸过程中,浇注温度为680℃,充型的低速和高速压射速度分别为0.1-41.8m/s和4.0 m/s,增压压力为65 MPa。通过LEEMANLABS Pulsar进行化学分析,铸件的实际成分(质量分数,%)为sil0.77、Cu 1.87、Fe 0.78、Zn 0.78、Mn 0.20、Mg O.17、其余为Al,符合JIS的ADCl2铝合金成分要求。依据ASTM标准取40个疲劳试样,其取样部位平均壁厚约4 toni,试样尺寸如图1所示。

在疲劳测试前,所有试样均使用高分辨率X射线断层扫描技术对标距部分的孔洞进行无损检测。采用的设备为德国YXLON的微焦点X射线CT,其最高电压为225 kV,最高理论分辨率达到5 微米。使用VGStudioMax@2.0软件对CT获取的扫描切片图像进行孔洞的三维形貌重构,得到试样中孔洞的体积、表面积和位置等信息。

根据孔隙率(孔洞总体积与试样体积之比)将所有试样分为7组,各组的平均孔隙率分别为0.91%、0.71%、0.56%、0.48%、0.43%、0.3l%和0.15%,每组至少5个试样,每组均用INSTRON 8874液压伺服疲劳试验机进行110、130、145、160和190 MPa共5级应力水平的高周疲劳实验。疲劳测试在20℃恒温下进行,为单轴拉拉疲劳实验,频率为30 Hz,应力比为R=0.1。采用FEI Quanta 200环境扫描电子显微镜(SEM)观察分析所有试样的断口,确定诱发疲劳裂纹的孔洞并测定其尺寸。

2结果与讨论

2.1疲劳裂纹的起源分析

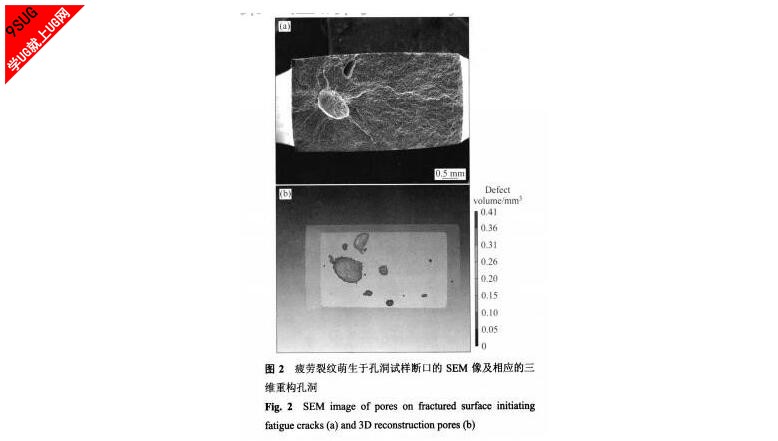

为了研究试样中引起疲劳裂纹萌生的缺陷,采用SEM对所有试样的断口进行了观察和分析。结果发现,超过80%的疲劳试样(27根)失效是由孔洞缺陷引起的,且疲劳裂纹起源处的孔洞尺寸均超过100 微米。其中孔隙率为0.27%的试样在145 MPa应力水平下的断口形貌如图2(a)所示,相应的重构孔洞的三维特征如图2(b)所示。

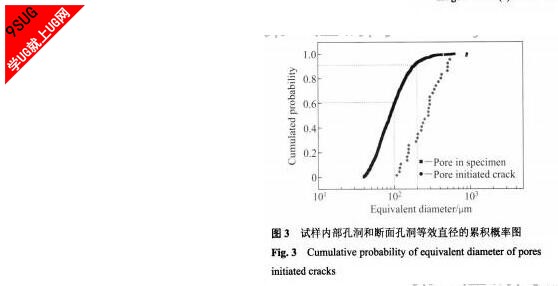

图3所示为试样断层扫描的内部所有孔洞和SEM分析的疲劳起源处孔洞的等效直径累积概率图,其中圆点状代表引起疲劳断裂的孔洞尺寸,其等效直径均大于100微米,表明在压铸件中100 微米以上的孔洞会成为疲劳断裂的起源。从图3还可看出,大于200 微米的孔洞(约占孔洞总数的10%)较易引起疲劳裂纹萌生和断裂失效。

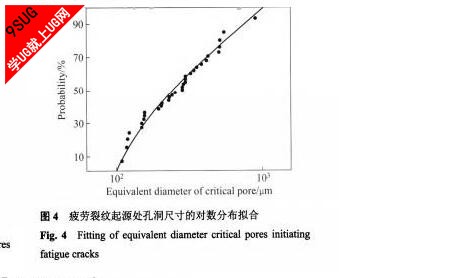

近年来,TIRYAKIOOLU进行了关于疲劳断口缺陷尺寸统计分布规律的大量研究,指出使用准确的统计分布函数能够提高断裂力学疲劳寿命模型的准确度,可以更精确地预测铝镁合金的疲劳寿命。

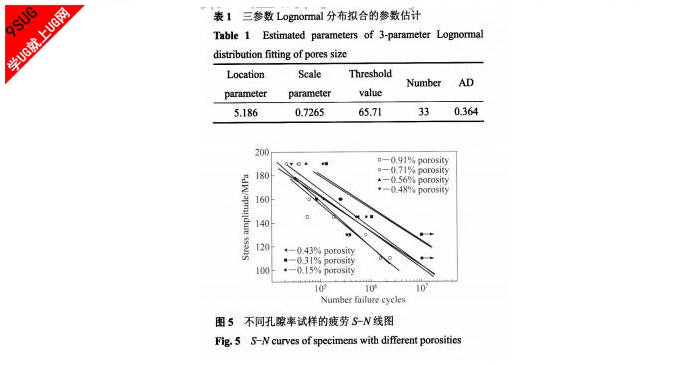

THUMSER等研究了金相孔洞尺寸与疲劳断面孔洞尺寸的分布,指出在疲劳设计过程中,应采用断面分析而不是金相分析来估计缺陷的尺寸并作为设计准则。本研究中采用了三参数对数分布对疲劳裂纹起源处的孔洞等效直径尺寸进行了分析,其结果如图4所示。参数估计结果见表1,表明裂纹起源的孔洞直径符合三参数Lognormal分布,与文献中的结果相吻合。

2.2孔洞对疲劳性能的影响

采用单对数坐标对疲劳应力与寿命数据作图,可得到如下的S—N图(见图5)。对7组不同孔隙率试样的疲劳寿命做线性拟合,可见S-N线随着孔隙率的增 大呈现向左偏移的趋势,如图5所示,表明试样的孔隙率越大,其疲劳寿命越短。图5表明,对于ADCl2压铸件,孔隙率不超过1%,则疲劳寿命的分散性低于一个数量级。

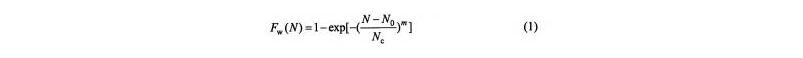

研究者通常使用Weibull分布来研究疲劳寿命的分散性,从而了解在不同状态下试样的疲劳性能。三参数Weibull分布一般用下式表示:

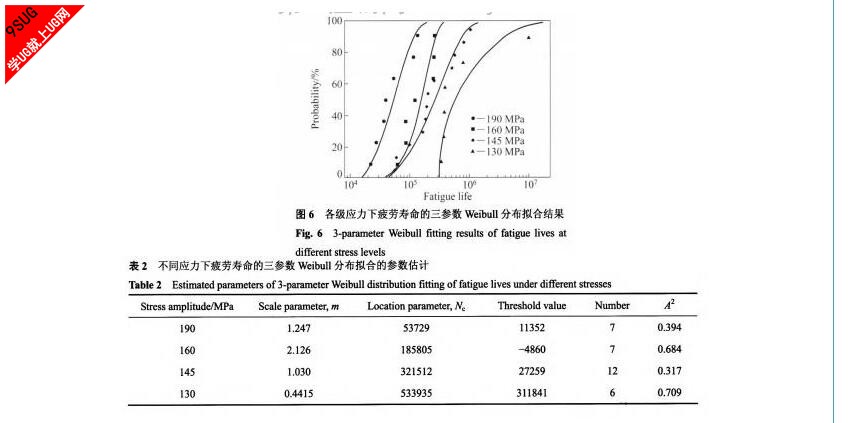

式中:F是试样在指定疲劳周次N或N以下断裂的试样占全部试样的分数;N是断裂试样的疲劳周次;Nc是特征疲劳寿命,表示大约有63.2%的试样疲劳断裂的疲劳周次;N0是疲劳寿命门槛值;m是3参数Weibull分布的形状系数,表征数据的分散性。当No=0时,式(1)就成为常见的二参数Weibull分布函数。 采用三参数Weibull分布拟合了1 30~1 90MPa应力级别的疲劳寿命数据,如图6所示。由于110 MPa下只有两根试样断裂,故未做分析。表l列出了Weibull分布的参数估计结果,由表2可见,190和160 MPa应力下疲劳寿命的Weibull分布m值要大于145和130 MPa应力下的m值,说明随着应力增加,ADCl2铸件的疲劳寿命分散性降低。

2.3疲劳寿命预测

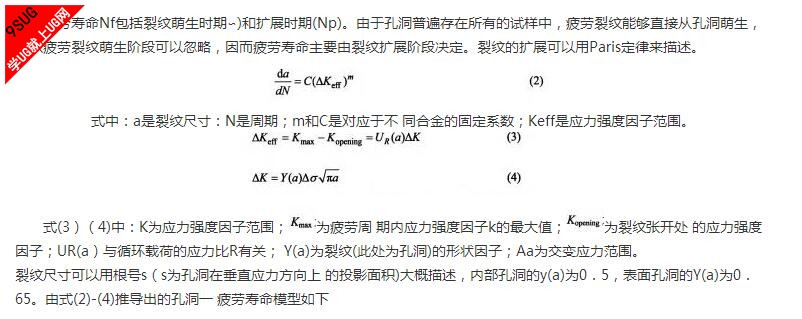

为裂纹张开处 的应力强度因子;UR(a)与循环载荷的应力比R有关; Y(a)为裂纹(此处为孔洞)的形状因子;Aa为交变应力范围。

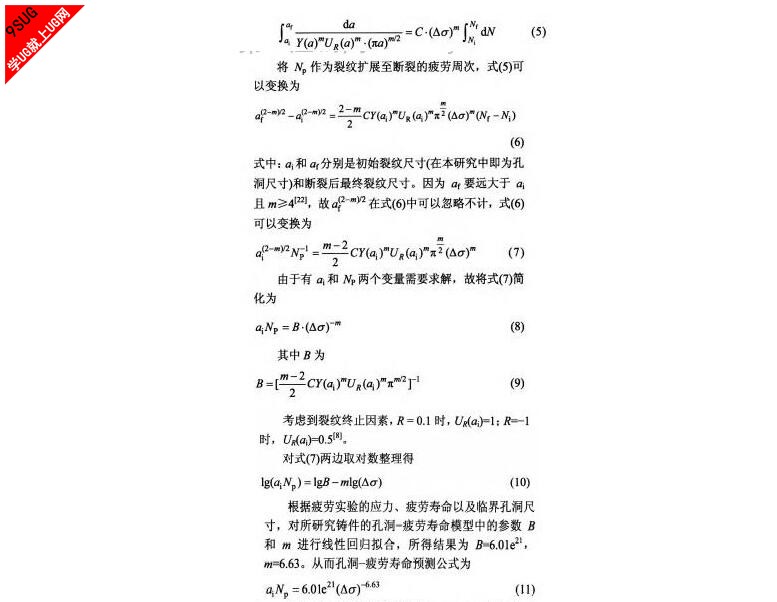

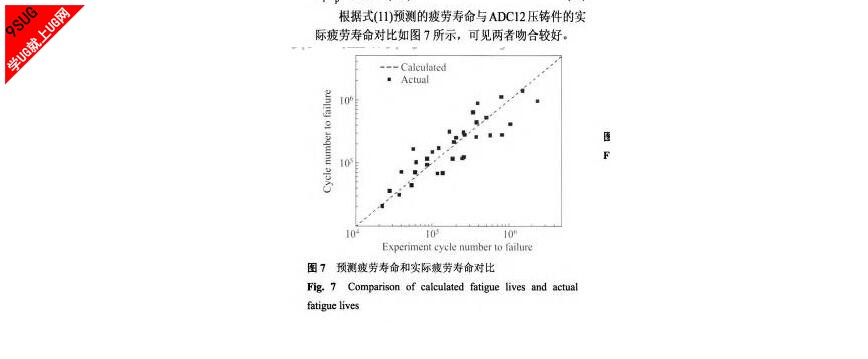

裂纹尺寸可以用根号s(s为孔洞在垂直应力方向上 的投影面积)大概描述,内部孔洞的y(a)为0.5,表面孔洞的Y(a)为0.65。由式(2)-(4)推导出的孔洞一 疲劳寿命模型如下

2.4孔洞周围应力的三维有限元分析

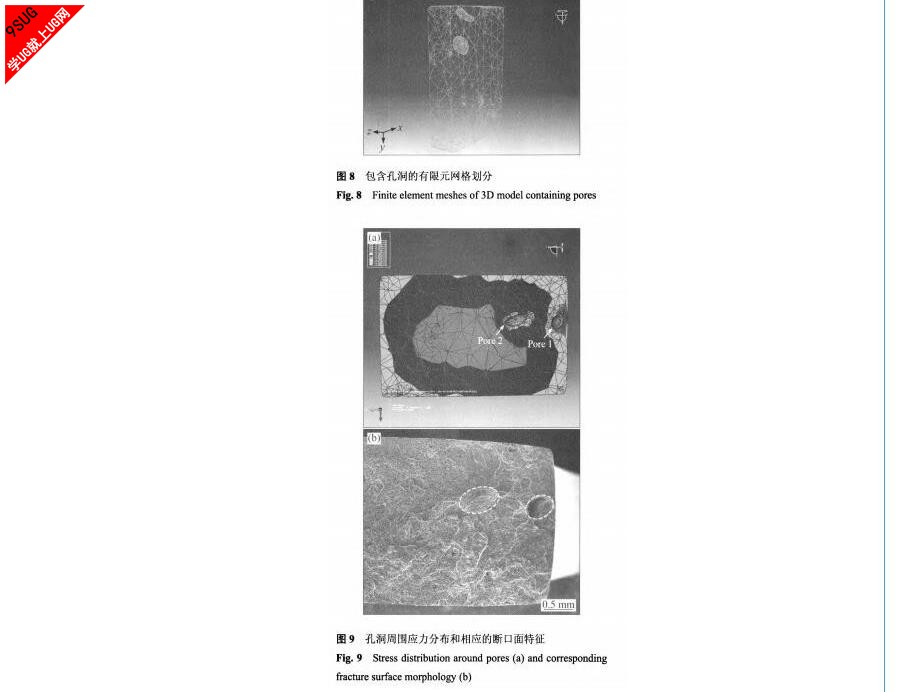

对铸件内部孔洞引起的应力集中进行有限元分析能够了解不同的孔洞特征(大小、形状和位置等)对铸件失效的影响。本研究中基于三维x射线断层扫描重构获取的孔洞实际几何模型,对孔洞导致的应力集中进行了有限元分析。

为进行有限元分析,首先应对包含孔洞的三维模型进行网格划分。在二维图像中连续标记铝合金基体和孔洞的界面,然后用Mimics@软件对包含孔洞的三维重构模型进行三角形面网格划分,再导入到有限元软件ABAQUS@中。将网格类型由三角形面网格转换为四面体体网格。图8所示为试样中包含孔洞的部分有限元网格,用透明显示模式来展示内部孔洞。根据SEM观察结果,该部分内部的孔洞与试样疲劳断裂裂纹萌发有关。值得注意的是,孔洞附近的网格应仔细划分以保证其质量,这会影响到接下来的应力分析计算。

在有限元分析软件中,按照ADCl2铝合金的材料属性赋予至实体模型,合金密度设置为2700 kg/m3,弹性模量取70 GPa,泊松比为0.3。在体网格模型上定义静力加载和约束条件,对一个面施加拉应力,而另外一个面做固定约束。图9(a)所示为使用ABAQUS进行有限元分析计算得出的试样断裂表面孔洞周围Von Mises应力分布情况。很明显孔洞导致了严重的应力集中,尽管图9(a)中孔洞l的体积小于孔洞2的,然而在孔洞l周围的应力集中最大,达到了307.9 MPa。图9(b)所示为相应的试样疲劳断口表面形貌,由图9(b)可见,靠近边界的孔洞是疲劳裂纹源。因此,有限元分析的结果与实验结果非常吻合,且铸件表面附近的孔洞能够引起更严重的应力集中,对铸件性能和使用不利。由于试样内部孔洞的三维重构、有限元网格划分以及应力有限元分析都需要大量进行计算,非常耗时,因此,本研究中只对几个试样完成了上述有限元分析,但是该 方法为研究材料内部实际微观孔洞特征对性能的影响提供了新途径。

3 结论

1)由铝合金压铸件式样疲劳试验可发现,孔隙率越大,疲劳寿命越低;对于ADC12压铸件,孔隙率不超过1%时,疲劳寿命相差不超过两个数量级。

2)Weibull分析表明,高应力水平下,ADC12压铸疲劳寿命分散性低

3)根据Paris定律/三维X射线断层扫描重构和断口表面孔洞特征,推导了孔洞-疲劳寿命预测方程,预测结果与实验结果吻合较好。

4)基于铸件内部实际微观孔洞的几何模型,完成了孔洞周围应力的有限元分析,计算的应力集中与疲劳实验结果相吻合,且靠近铸件表面的孔洞将导致更严重的应力集中。

|