本帖最后由 常乐的知足者 于 2016-11-25 11:26 编辑

对铝合金盖板铸件进行工艺性分析,采用 J116 型卧式冷室压铸机,浇注系统采用反切式浇道,并设置较大的溢流槽,来满足模具的设计要求,模具结构则采用一模一腔。 经生产实践证明,该模具在使用过程中操作方便、安全,工作稳定可靠,铸件品质能够达到产品的各项技术要求。

1 铸件工艺性分析

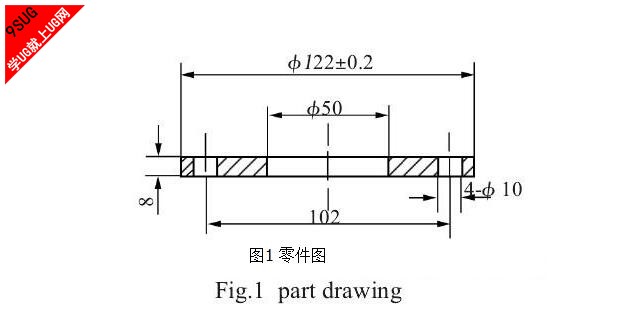

铝合金盖板如图 1。 该铝合金盖板所使用的材料为 ZL104,抗拉强度≥150MPa,伸长率≥1.5% ,HB≥50。 整个盖板的内外表面不允许有气孔、缩孔及缩松等缺陷。该产品做压铸模设计时难点主要在于如何保证充型完整和产品推出时不变形。

从图 1 看出,铸件的最小壁厚为 8 mm,且各个面的厚度均匀。 该处的表面积为 94.07 cm2, 查 手册 可 知,大于铝合金砂型铸造时允许的最小壁厚1.2 mm,可采用压铸方法铸出 。 该铸件铸孔的直径为 准50 mm,及 4 个 准10 mm的通孔,两种孔均可铸出。

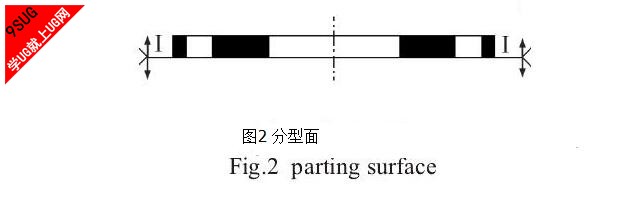

开模后,铸件尽量留在动模上,考虑模具加工的方便及脱模的难易程度,选择Ⅰ-Ⅰ分型面,如图 2。由于该产品为承载件, 在保证铸件成型以及使用要求的前提下,选用较低的比压,因此,选用 50 MPa。

2 压铸机和工艺参数确定

2.1 锁模力F锁计算

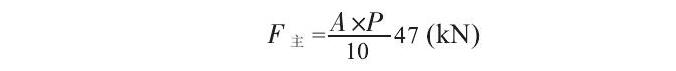

根据锁模力公式:

F 锁≥K(F 主+F 分)

式中:F主为主胀型力(k N);F分为分胀型力(k N);K 为安全系数,一般取 K=1.25。

由于此铸件无侧向活动型芯,即 F分=0,因此 ,只须考虑主胀型力:

式中:A 为铸件在分型面上的总投影面积,A=94.07cm2,多型腔则为各腔投影面之和 。 另外 ,一般增加30%作为浇注系统和溢流系统的面积 ;P 是压射比压(MPa),该零件为承载件,压射比压范围为 50~80MPa,为保证较好的充型效果,取 P=50 MPa。

因此,F主≥1.25F 主 =58.75 k N。

2.2 压铸机型号

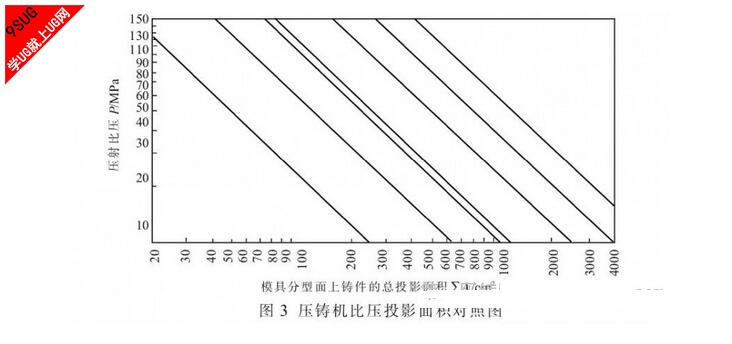

已知压铸机在模具分型面上总投影面积和所选比压后,可以根据图 3查到所选用压铸机的型号和压室直径。 由图 3 看出,选择 J116 型卧式冷室压铸机比较合适。 考虑到铸件体积不大,选用压室直径为 45 mm。

3 压铸模结构设计

3.1 浇注系统设计

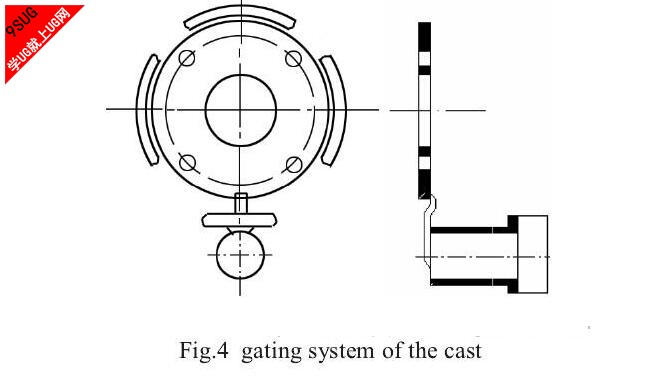

由于产品形状比较规则,且外径较大,故选择一模一腔的形式。 浇注系统(见图 4)根据铸件结构采用反切式浇道,为保证充型完整,此处使用较大的溢流槽。 排气与溢流槽相配合,布置在溢流槽后端,为便于去除废料,溢流槽与排气槽均分布在分型面上。

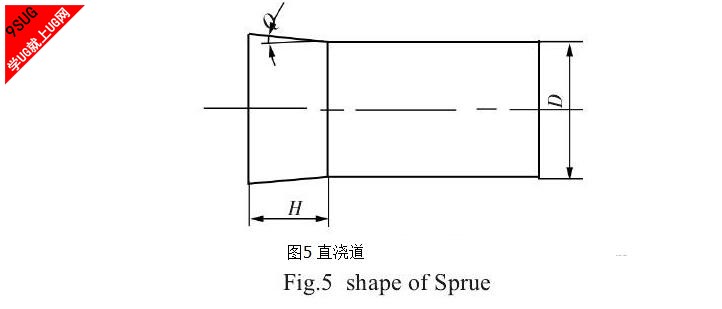

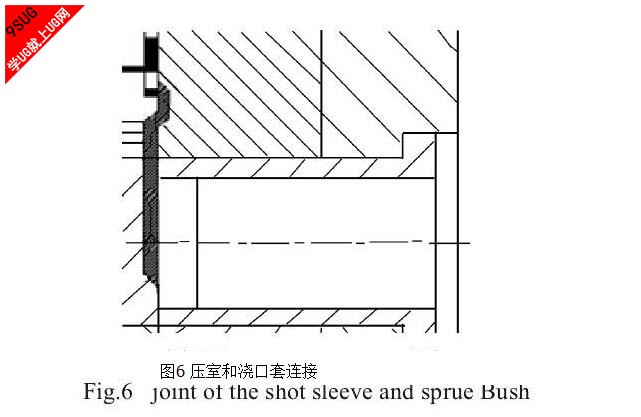

(1) 直浇道的确定 由所选择的压铸机型号可知, 直浇道直径 D 为 45 mm, 则直浇道厚度 H=(1/2~1/3)D 为 15~22.5 mm,这里 H 取 16 mm。 压室与浇口套连接方式采用手整体式压室。 直浇道形状和压室与浇口套连接图见图 5、图 6。

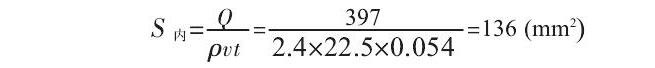

(2) 内浇道的确定 内浇道截面积的计算及尺寸确定采取使金属液以一定的速度和预定的时间充填型腔的方法计算。 根据壁厚 8 mm、 压射比压 50MPa 和合金种类,将压射压力和铸件壁厚进行回归处理,铸件壁厚在 4~8 mm 时得到如下关系:当 40≤P<60 时,V=60~0.75×P;所以 ,当铸件压射比压 P=50MPa,计算得 V=22.5 m/s。 再根据压铸内浇道截面计算面积公式计算:

根据经验公式内浇道厚度 h=H/3±0.5=2.2~3.2 mm,为了便于充型且不产生较大的液流阻力或者喷溅,内浇道长度选为 2~3 mm。 内浇道采用矩形,示意图如图 4。

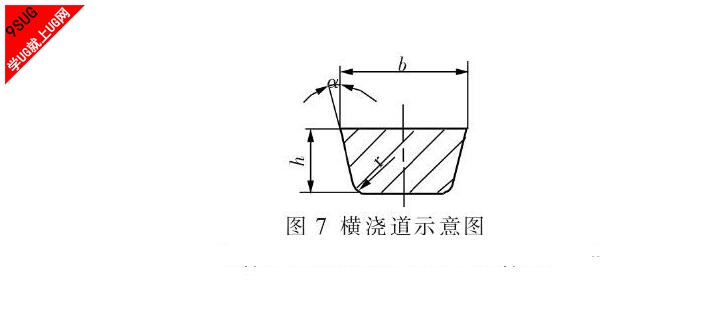

(3) 横浇道的确定 金属液从底部端面导入 ,便于填充。 截面积为直浇道的一半,所以截面 积A=1/2×π×(D/2)2≈800 mm2,横浇道形状采用扁梯形( 见 图 7)。 根 据 经 验 公 式 计 算 横 浇 道 深 度h≥(1.5~2.0)H=12~16 mm,这里选择 14 mm。 而横浇道长边尺寸 b=1.5×A内/h=85 mm, 脱模斜度α=10°~15°,圆角半径 r=2~3 mm。

3.2 推出机构设计

采用机动推出的方式推出成型零件。其中推出力:

F 内>K×F 包

其中 K 安全值取 1.2;

F 包 =P×A

对于铝合金挤压应力 P=10~12 MPa,这里取 12 MPa;A 为铸件包紧型芯的侧面积,m2;

A 侧=π×50×8=1 256 mm2; F 包 =P×A 侧 =15 072 N;F 脱>1.2 F 包 =18 086 k N

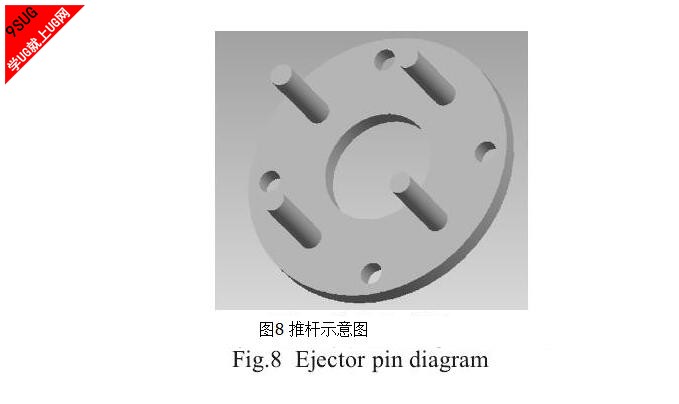

其中最小受推面积[A]=F脱/50=361.7 mm2,铝合金的受推压力为 50 MPa,由于该产品厚度较薄,推出时应考虑均匀受力,故选择 n=4。 推杆示意图见图 8。

因此推杆力可计算如下:

查 推 出 力 与 推 杆 直 径 图, 可 取 推 杆 直 径为 10 mm。

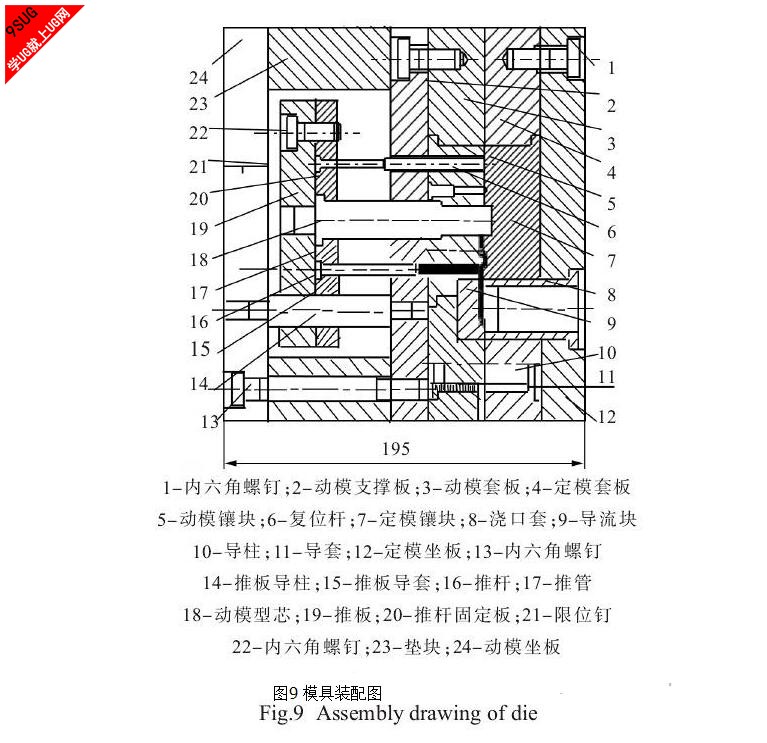

3.3 压铸模开合模过程

模具装配图见图 9。 由设计可知,动定模镶块嵌入各自的套板中, 模具由导柱导向, 铸件由顶杆顶出,推板上安装了推板导柱。 模具开合过程如下:合模时,液态铝合金被压射头压射入型腔,经过充型增压以及保压冷却后开模。分型时,在动模型芯包紧力作用下,铸件自动拉断浇口以及设计的溢流槽等,离开定模型腔,留在动模板。压铸机顶出机构通过推杆顶出铸件,后续推杆通过复位杆复位。

4 压铸机部分性能指标校核

(1) 模具厚度校 核 设计的 模 具 厚 度 为 195mm, 当选择 J116 压铸机时, 满足 Hmin+10≤H 设 ≤Hmax-10。

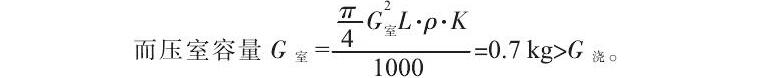

(2) 压室充满度校核 经计算铸件体积 V=75.26cm3,另外增加因一倍作为排溢系统和溢流部分体积V=775.26 cm3,再增加余料体积 V余=15 cm3,总体积V 总 =165.5 cm3。 根据液态铝合金密度为 2.4 g/cm3,

计算浇注重量 G浇=ρV 实 =397 g,因本次生产采用模腔为一模一件,所以 G浇=397 g,

(3) 锁模力校核 根据 2.1 中计算的锁模力为58.75 k N, 而 J116 型卧式冷室压铸机的锁模力为630 k N,所以,此项指标能够满足要求。

论述:

按照此模具设计投入生产,实践表明,该模具结构设计合理,模具在使用过程中操作方便、安全、稳定可靠。铸件表面质量、几何尺寸及力学性能均达到要求; 铸件内部组织致密且表面光滑, 模具结构紧凑,操作方便,生产效率高。

|