本帖最后由 常乐的知足者 于 2016-8-11 16:15 编辑

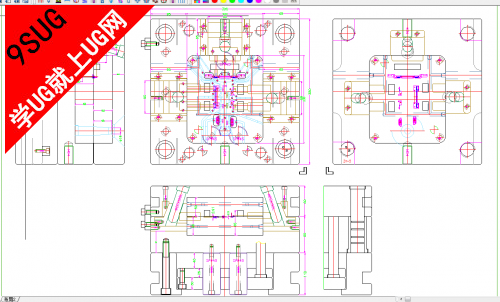

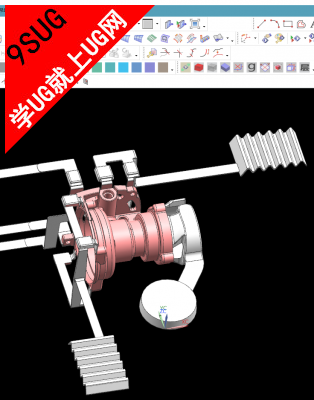

给出了从压铸件的设计、模具结构、加工精度及模具材料的选择、铸件材料的收缩率、压铸工艺的制定和执行等方面影响压铸件质量的因素;从型腔数的决定、浇注系统的设计、排气系统设计、模具温度、成型零件尺寸的确定、分型面位置的确定、模具不能变形等方面总结了压铸件质量与模具的关系。

随着科学技术的发展.对压铸件产品的安全性和造型美观的要求不断提高。根据使用的不同,对零件的质量的评价有所不同。具体来说,若零件在力学性能、几何形状、尺寸精度、缩孔、气孔、粗糙度等方面满足使用要求,就是合格品;此零件比图纸要求质量稍差些,但还能勉强使用,该零件就是次品。如果完全不符合使用要求,该零件就是废品。如何生产出高质量的零件,对节约材料、能源和缩短制造工时,提高经济效益都有很大的意义。

1 影响压铸件质量的因素

影响压铸件质量的因素很多。如压铸机类型及质量。压铸件几何结构及技术要求的合理性。模具的结构及操作人员的技术水平等。

1.1压铸件的设计

设计者应首先充分了解用户的使用要求及工作条件,压铸件的受力情况,然后根据使用要求及工作环境选择适当的材质.了解其材质压铸性能等。在设计时,要特别注意在满足使用要求的前提下尽量使压铸件结构简单。壁厚适当均匀且留有必要的出模斜度,否则会导致压铸件上出现凹坑、气孔、缩松欠铸拉痕、裂纹、变形等缺陷。

压铸件尺寸精度的要求应合理,否则会对模具设计、模具加工、工艺条件的制定和管理造成不必要的麻烦。又会造成大量的不合格产品。

1.2模具结构、加工精度及模具材料的选择

压铸件是由模具压铸的,无疑模具的设计、加工、模具材料的选择等与产品质量有密切关系。模具结构不合理,无论从工艺上采取何种措施。也很难使产品合格。

此外,模具材料、模具的加工精度、表面粗糙度、加工痕迹、热处理的微小裂口、氮化层厚度以及模具装配不当等都会影响产品的质量及模具寿命。

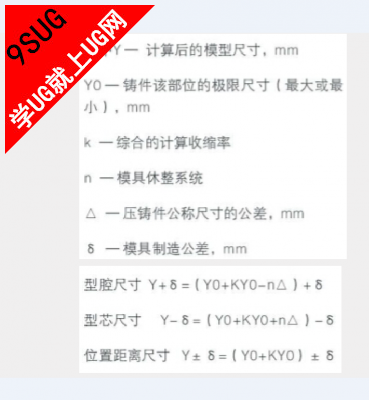

1.3铸件材料的收缩率

铸件材料的收缩率一般以平均百分率或以有一定变化范围的百分率形式给出时。通常选用材料的平均收缩率。对于高精度的压铸件。设计模具时选用材料收缩率应特别注意。必要时可以先作试验模具。在试验模具上取得需要的数据之后.再着手设计和制造用于大量生产的模具。要用不同的收缩率来计算压铸件各部位的工作尺寸,基本计算公式为:

1.4压铸工艺的制定和执行

压铸工艺的制定和执行与模具、压铸设备的质量、操作人员的技术水平有关。在国内现有压铸设备条件下,对压铸工艺参数还难于实现稳定、可靠、精确的控制。实现基本控制压铸工艺是将压铸设备、压铸材料和模具等要素组合并加以运用的过程。对工艺及主要参数不严执行,会使压铸件发生缩松、变形、欠铸、尺寸不合格等。

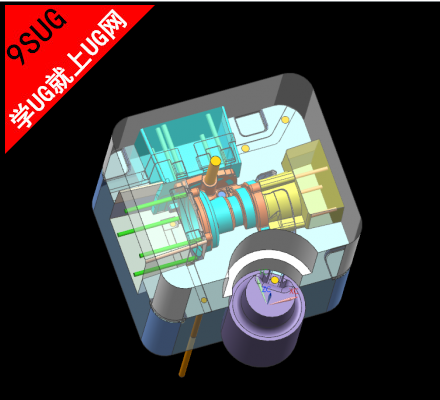

2 压铸件质量与模具的关系

模具是压铸件的主要工具,因此在设计模具时应尽量注意使模具总体结构及模具零件结构合理,便于制造,便于使用,安全可靠。要使模具在压铸中不变形。金属液在模内流动稳定,能均匀地使铸件冷却,能全自动压铸而无故障。此外,要根据生产批量,材质情况等合理地选用适宜的模具材料。下面从保证压铸件质量方面谈点看法。

2.1模具结构要合理.模具零件的结构也要合理

从强度的观点来看。把模具零件设计成整体的好,坚固耐用,在使用中不易损坏,不易变形。但是如果压铸件形状复杂,模具零件也复杂,会使模具加工困难,加工的精度不高。若把模具零件做成组合式,则加工大为简化,易获得高的加工精度,进而可获得高质量的压铸件。

2.2型腔数的决定

决定型腔数,要考虑设备能力,模具加工的难易。生产批量大小,铸件的精度要求等。特别是多型腔模具,由于模具加工难度大,尺寸精度误差大,流道配置不易取得均衡,各型腔铸件性能就不一致。压铸件要求精度高,几何形状复杂时最好一模一腔。小型铸件根据情况而定。

2.3浇注系统的设计

浇注系统不仅是液体金属充填压铸型的通道.还对熔化液流动速度和压力的传递以及排气条件。压铸型热平稳等因素有调节作用。所以设计浇注系统必须分析铸件的结构特点,技术要求,合金种类及其特性,还要考虑压铸机的类型及特点等。这样才能设计合理的浇注系统。

目前浇道系统没有统一的计算方法,多采用经验而进行设计。试模调整。经验为:

浇道尺寸,基于内浇口截面积而定,即内浇口截面积:浇道截面积=l:3~1:4。内浇口厚度:浇道厚度=1:5~1:8

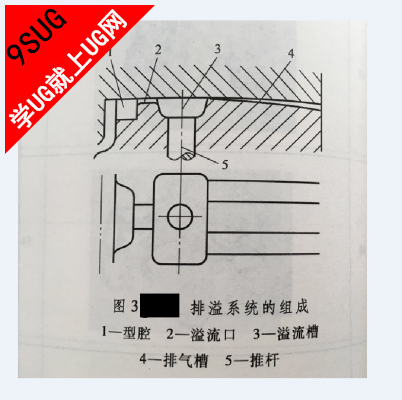

2.4排气系统设计

模具应设有足够溢流范围的溢流槽和排气通道,这对保证产品质量很重要。人们常常忽视溢流通道由进来的金属液过早堵死的现象,采用图l所示的结构,能使金属液先流进溢流槽的较深的部位。保证排气孔的最长时间内一直是通的。此外。溢流槽应设有顶料杆.以排除溢流槽中的金属。

2.5模具温度

压铸模的温度是影响铸件质量的一个重要因素。模温不当不但影响压铸件的内外质量(如铸件产生气孔、缩孔、疏松、粘膜、晶粒粗大等缺陷)。还影响铸件尺寸精度甚至铸件变形,使压铸模出现龟裂,使铸件表面形成难以清除的网状毛刺,影响压铸件的外观质量。以铝合金为例,合金温度在670~710℃浇入铸型。在长期生产实践中总结得出模具最佳温度应控制在浇人铸型温度的40%。铝合金压铸模温度为230~280℃。模具温度在这一范围内有利于获得优质高产铸件。

模具一般都不用气体或电加热.而采用预热冷却装置。这些装置是按照要求用油作介质。对模具进行预热和冷却的。

2.6成型零件尺寸的决定

计算压铸零件尺寸时选用压铸材料的收缩率要符合实际,不然会导致生产的产品不合格。必要时通过试验模具实测之后再计算压铸件的尺寸。对于高精度的产品,甚至要把模具压铸零件材料的热膨胀以及产品压铸后保存,使用环境对产品尺寸精度的影响考虑在内。

2.7分型面位置的决定

分型面的位置会影响到模具加工、排气、产品脱模等。通常分型面会在产品上留下一条痕迹线,影响产品的表面质量及尺寸精度。因此,设计分型面位置时,除考虑到产品脱模、模具加工、排气等问题外。可把分型面位置放在产品表面质量要求不高或尺寸精度不高的地方。

2.8模具不能变形

往往由于模具结构不合理或模具材料选用不当,造成模具在使用中裂口、变形,进而导致产品不合格,为此,在设计模具时必须采取适当的措施来保证产品的质量。通常压铸时.模具内压力为70~100 MPa为使模具不变形错位,型腔要充分厚,安装型芯的板及垫板要充分厚,必要时垫板下可以增加支垫。型芯与型腔要安装可靠.型芯与安装孔侧面粗糙度要合适,粗糙度不能太低,穿通孔型芯应两边固定,以防止产品一边壁厚。一边壁薄。对产品上盲孔的型芯也应从进料口部位、数量及型芯加固上想办法,使型芯受力均衡。对压铸模可对型腔、垫板进行强度校核。对于型腔壁厚进行强度、刚度校核,对于垫板进行刚度校核。除在模具结构上采取某些保证措施之外,还得选用变形小,强度好的模具材料。另外,模具导柱与导套之间存在间隙或导柱、导套在使用过程中离体保存磨损都会影响到产品的质量。特别是尺寸精度高的产品,为了保证产品精度,可在分型面上设置动、定模锥面配合部分或者在型腔周围适当的地方设置2~4个定位杆起定位及增强作用,以防止动、定模错位。这对大型、大批量生产用模更为重要。

推出系统应设置导柱.用以防止推杆等工作不平稳受单侧磨损,保证产品受力均匀,顶出时不使产品变形。 |