本帖最后由 精雕 于 2014-6-10 17:00 编辑

1、如何试切新材料? 什么是新材料呢?同样是紫铜材料,如果含有的杂质量不同,它也是新材料。在拿到新材料后,要进行试切。试切要得到两个结论: 1) 材料的切削性如何:确定材料的硬度和脆度,有了这一点才能确定开粗工序的加工工艺。 2) 精加工吃刀量:材料在达到一定的切削量时,才能得到较好的粗糙度,并不是吃刀量越小越好。这样才能确定精加工的加工工艺。 2、加工紫铜对刀具有怎样的要求? 1) 紫铜材料自身的特点是比较软,而且比较粘。在加工时,要注意使用锋利的刀具。现在一些刀具生成厂家针对紫铜材料加工,专门使用超细微粒硬质合金材料磨制的刀具,加工的效果好一些。 2) 对自己磨制的刀具在加工紫铜材料时,后角可以大一点,提高刀具锋利度。还要注意对前刀面的抛光。砂轮的微粒要细,这样才能磨出锋利的刀具。点尖时,点尖角度小一些,这样加工出的效果好一些。 3) 紫铜材料的断屑的特性不好,容易形成比较长的切屑,所以,进行加工的刀具的前刀面一定要光滑,这样可以减小切屑和刀具之间的摩擦。这一点也是比较重要的,它对刀具的使用情况有比较大的影响。如图1中所示。 4) 在加工紫铜材料时,切削线速度对刀具的寿命没有明显的影响。也就是说,在加工紫铜材料时,主轴转速的可以调整的范围比较大。一般来说,使用φ6平底刀,主轴转速在14000(转/分钟)左右。 5) 刀具伸出的长度要尽量短,或者使用比较粗的刀杆来提高刀具的强度,减小加工时的变形。这一点对加工出来工件的光洁度有比较大的影响。 6) 进行精加工的球头刀的两刃相交的位置要薄。这样的刀具才锋利,减小了加工时的摩擦。在加工曲率较小的位置时,加工出的效果才好。如图2中所示。 3、加工铝材料对刀具有怎样的要求? 加工铝材料在刀具上要求和加工紫铜对刀具的要求基本上是一致的。只是它不能使用TiAlN涂层刀具进行加工。 4、不同材料的加工性是怎样确定的? 材料的加工性根据不同材料的合理切削线速度确定的。合理切削线速度越高,加工性越好。一般来说,材料的加工性和材料的硬度成反比,材料越硬,加工性越差,合理线速度越低。例如:45号钢的硬度为HRC13,而Cr12的硬度为HRC26,所以,在加工铬钢时,主轴转速要比加工45号钢时主轴转速低一半。但是,同时我们要注意考虑主轴的输出功率问题,来确定最终的主轴转速。 我们以后要出数控铣,我们要接触的钢的材料将更多,我们在研究怎样加工一个新领域时,要先从研究它使用的材料特性入手,这样才能找到好的加工方法。 5、使用涂层刀具应注意什么? 现在常见的涂层材料有两种:一种是TiN,一种是TiAlN。TiN涂层为黄色,TiAlN涂层为黑色或紫色。我们常使用的是TiAlN涂层。在使用涂层刀具时也要注意对刀具进行磨合。另外,使用TiAlN涂层不能加工铝合金材料。 6、怎样鉴别刀具的好坏? 鉴别刀具的好坏最好的方法就是进行切削实验,但在初次购买时,我们不能进行切削实验,我们可以从以下几点鉴别刀具的好坏: 1) 询问刀具材料的粒数:粒数高的材料好,在这个前提下才能有好刀具。 2) 观察前刀面是否光滑:光滑的刀具较好,在加工时刀具的摩擦小,可以延长刀具使用寿命。也可以说明这把刀具磨制的质量好。 3) 选择窄刃带的刀具:宽刃带的目的是增加刀具的强度,但是采用宽刃带的刀具,一旦刀刃稍有磨损,刃带就会参加切削,导致刀具寿命急剧下降。另外,根据我们雕刻行业,切削力小,要求刀具锋利的特点,使用窄刃带是非常必要的。 4) 刀具连接处薄一些比较好:越薄刀具的前角就越大,刀具就越锋利。 总的说,可以根据刀具材料的粒数、前刀面的光滑程度、刃带的宽度和刀具连接处来判断刀具的质量。 7、刀具的径向跳动对刀具和加工有怎样的影响? 刀具的径向跳动对刀具寿命的影响是非常大的,有资料表明刀具径向跳动增加0.01MM刀具寿命减小50%。 刀具的径向跳动对加工的影响也是很大的,刀具的径向跳动大,就不能加工出好的表面光洁度和尺寸精度。 8、刀具的径向跳动和那些环节有关?应注意什么问题? 刀具的径向跳动对刀具的影响是非常大的。根据一些技术资料说明,当径向跳动增加0.01MM时,刀具寿命会降低50%!所以我们要尽量减小刀具的径向跳动。 和刀具径向跳动有关的环节有:夹头、刀具自身的情况、刀具和夹头的配合、夹头和螺母的配合,刀具装夹方法的情况。 我们应该注意以下问题: 1)夹头要完好无损,而且要清洁。 夹头上任何一个小的损坏,在夹紧变形过程中都会导致变形不均,最终增加了刀具的径向跳动。灰尘的印象也是非常大的,而且不容易被大家所注意到。灰尘同样会增大刀具的径向跳动,经过大量实验,有灰尘的夹头清洁后,径向跳动可以减小50%!相应的刀具的使用寿命就可以提高2倍以上。 2)刀具要尽量缩短伸出长度,而且同样要保证刀具的清洁。 刀具的伸出长度大,在受到相同的切削力的情况下,刀具的变形就大,这样也增大了刀具的径向跳动,降低刀具的使用寿命。同时,如果刀具伸出长度较大,会影响加工出的工件光洁度,而且在这方面的是非常大的。刀具也要注意清洁,刀具上有灰尘和夹头上有灰尘对径向跳动的影响是一样的,它都会大大的影响刀具使用寿命。 3)要注意刀具和夹头的配合。 在装夹刀具时要在夹头已经开始变形后,再放入刀具,这样可以减小刀具的径向跳动。另外,在夹紧时要注意力度,不是夹紧力越大越好,经实验验证,合理的夹紧力可以减小刀具径向跳动20%。这个合理的夹紧力需要机床操作人员自己进行总结,多多实验,找到自己夹紧刀具的力度。 9、使用牛鼻刀有什么优势? 使用牛鼻刀有以下优点: 1) 使用牛鼻刀,在保持刀具强度的前提下,降低了切削线速度。 上面的是使用牛鼻刀和使用平底刀在相同吃刀深度的情况下,切削状态的比较。正像上面图片中所反映的,使用牛鼻刀实际有效切削直径减小了。切削线速度的公式是,其中公式中的就是有效切削直径。当它变小的时候,切削线速度也就降下来了。刀具寿命公式为

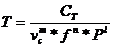

。从刀具寿命公式中我们可以看出,刀具切削线速度

降低,刀具寿命增加。 2) 从电机功率方面考虑,我们使用的主轴电机的功率相对较小。功率的计算公式为

,由于使用牛鼻刀可以降低线速度,所以,使用牛鼻刀比使用平底刀需要的功率小。 我们使用电主轴都是恒扭矩的主轴电机,在加工时,产生的扭矩越小越好,扭矩的计算公式是

,所以,当减小切削半径时,可以减小扭矩,这样对扭矩的要求相应降低。 这上面说到的切削力是在径向方向的切削力。在下面第四条中我们可以看到使用牛鼻刀,有利于减小径向方向的切削力。这样更加有利于降低切削时的功率和扭矩。 使用牛鼻刀,要保证和使用平底刀一样的切削线速度,那么,就要提高主轴转速,这样主轴电机的输出功率就增加了。反过来说,在相同主轴电机输出功率的情况下,牛鼻刀的切削线速度低。 3) 从刀具强度方面考虑,牛鼻刀增大了和材料接触部分的强度。 使用平底刀在切削的时候,是用刀尖(一个点)在进行切削,刀具的强度低,切削时实际压强也比较大,很容易崩刀。改为使用牛鼻刀,是在使用一条线在进行切削,切削时压强降低。 再从刀具磨损的角度考虑,使用平底刀加工时,在初期磨损中容易出现崩刀现象,而使用牛鼻刀可以减少甚至是避免出现崩刀现象。 4) 从刀具切削时受力方向考虑,使用牛鼻刀提高了切削时刀具的稳定性。 可以看出,使用牛鼻刀在径向方向只是一个分力,力的强度被降低了,这样刀具变形就减小了。切削时,刀具振动也相应的降低,刀具比较稳定,特别是在下刀的时候更明显。使用锥刀也有一样的效果。 5) 从加工残留量的方面考虑,在相同吃刀深度的情况下,使用牛鼻刀进行粗加工过的曲面,残留量比使用平底刀要小。 从上面两个图片中,可以明显的看出,使用牛鼻刀加工后的曲面残留量小。这样就有利与进行下面的加工。 10、使用牛鼻刀应注意那些问题? 1) 在实际加工中,牛鼻刀的适用的范围。 现在我们的牛鼻刀还都是自己磨制的,R圆的大小尺寸不精确,所以,还不能进行曲面和平面相交位置的加工。现在我们自己磨制的牛鼻刀还只能应用于粗加工中。另外,由于倒角后,刀具的锋利程度降低,所以,在不太适合加工铝合金、紫铜等软性材料。 2) 在设计刀具路径时,牛鼻刀的选用。 由于R圆的精度不足,在设计刀具路径的时候要考虑这方面的影响。影响的大小由修刀的精度决定。一般来说,表面余量不小于0.1MM。 3) 使用牛鼻刀时,也要注意使用环切顺铣,并配合开槽使用。 在加工时使用顺铣,刀具的切削厚度从最大变化到0,受到的是切削力小,摩擦作用也减小,对减小刀具受力、降低切削热都有好处,可以提高刀具的寿命。开槽次数一般为2次,使用螺旋下刀,下刀角度为0.5度。 4) 要尽量减小刀具的伸出长度。 这个目的是为了提高加工时,刀具的强度。伸出的长度越大,刀具的强度就越低,刀具的变形大,加工时振动、断刀等现象出现的几率大。 5) 刀具的寿命和R圆的大小不是成正比的关系。 R圆的半径的大小会影响刀具的寿命,但不是R圆的半径增大一倍,刀具寿命也增大一倍的正比关系。 6)要注意对刀具的磨合。 11、平底刀适用的范围是怎样的? 1) 材料对线速度要求不高:就像我们上面说的,在加工紫铜,铝合金等材料时要使用平底刀进行加工。这是因为这类材料在加工时,对线速度要求不是很高,线速度对刀具寿命的影响并不是非常的明显。这时我们使用平底刀进行加工。 2) 精加工时,一些位置需要使用平底刀进行加工:自己磨制的牛鼻刀精度一般比较难保证,所以不能进行精加工。平底刀的精度相对比较好保证。另外,平坦面、竖直壁和相交的直角位等只能使用平底刀进行加工。 12、使用平底刀应注意那些问题? 1) 尽量避免下扎现象:平底刀抵抗下扎的能力比较弱,在下扎时,很容易崩刀。下刀角度要小一些,能使用螺旋下刀尽量使用螺旋下刀,表面预留必须大于0。在计算失败时,使用缩短下刀长度或使用轮廓下刀。 2) 保证一定的主轴转速:由于使用平底刀相应的增加了加工时所需要的加工功率和加工扭矩,为了保证电机的加工状态正常,主轴转速不能过底,下面给出加工不同材料时主轴转速建议值: (以上参数为使用电机为80电机参数) 3) 尽量减小刀具伸出长度:这一点对所有刀具加工都是很重要的,对平底刀而言就更加突出。由于使用平底刀加工时,刀具相对来说都比较锋利,容易出现“吃不住”的现象,所以,一定要尽量减小刀具伸出长度。 4) 要注意对刀具的磨合。 13、使用球头刀有那些优势? 1) 可以获得更加平稳的加工状态:使用球头刀进行加工时,切入角是连续变化的,几乎没有突变的现象,这样切削力的变化也就是一个连续的变化过程,这样加工时可以保证切削状态更加稳定,表面光洁度更高。 2) 球头刀是进行曲面半精加工和精加工最理想的刀具:我们使用的主轴电机抵抗轴向力的能力差一些,所以,一般不能使用球头刀进行粗加工(轴向切削力过大),而在半精加工中,使用球头刀是非常好的。使用球头刀进行半精加工后,加工残料少,这样更有利于进行下面的精加工。半精加工的路径间距一般是精加工间距的两被,如果是使用平行截线的方法,最好和精加工走刀方向成90度。 3) 降低了实际切削半径:就像使用牛鼻刀一样,使用球头刀减小了实际切削直径,降低了切削线速度,减小了切削加工时的切削功率和切削扭矩,更有利于主轴电机在更好的状态下进行加工。 14、使用球头刀应注意的问题是什么? 1)尽量减小使用刀尖加工工件:在球头刀刀尖位置,在实际加工时,加工线速度为0,也就是说,实际上刀具不是在进行切削,而是在进行磨削,实际加工中,冷却液根本加不到切削区,这样更加导致切削热比较大,刀具寿命下降。 2)对于直壁最好使用等高外形的加工方法进行加工:要尽量减少球头刀沿着直壁向下加工的现象。相对来说,沿着直壁向上加工是非常好的方法,但是在实际加工中很难将它们分开。下面对比一下两者的不同。 3)使用等高外形加工直壁就可以减少向下加工的现象。如果可以使用“从下向上走刀”这样的现象就可以避免。在使用“从下向上走刀”要首先考虑第一刀的吃刀量是不是太大,如果上面加工后在曲面根部留有比较大的残料,那么第一刀加工量就有可能太大。这样不能保护刀具反而破坏了刀具。 4)注意对深槽的加工:在加工深槽时,刀具可能完全沉下去,由于球头刀的容屑槽相对较小,在加工比较粘的材料(如紫铜),进给速度较快时,很容易断刀。所以,在使用球头刀进行加工时,要注意排屑。 15、使用锥刀的优势是什么? 1) 使用锥刀解决了小区域精细加工的问题:使用锥刀可以将刀尖减小到0.1MM左右,而且能够保证一定的强度,这是柱刀所不能实现的。对于我们精细雕刻行业来说,就更加适合了。 2) 锥刀满足了一些行业的特殊要求:许多行业需要拔模角度,如果使用柱刀加工,非常麻烦,而使用锥刀可以依次加工出拔模角度。 16、如何修磨牛鼻刀? 参看《牛鼻刀的修磨与使用》一文。参看它对照磨刀机进行学习。 17、磨制锥刀应注意什么问题? 1) 要注意对砂轮的修磨,没有好的砂轮是不可能磨出好的刀具的。如果砂轮有了圆角,要注意对其进行修磨。 2) 磨制多把相同的刀具时,最好统一开半,统一修角,这样磨制出的刀具一致性可以得到保证。 3) 要注意对前刀面和后刀面的抛光,这样可以减小刀具的进行切削时的受到的摩擦力,有利于提高刀具寿命。 18、成型刀中螺旋角的作用是什么? 螺旋角的作用主要有两点: 1)改变切削力的方向:切削力的方向是垂直于螺旋角的,增大螺旋角则在径向的分力就减小,这样可以减小刀具的径向跳动。 2)增大螺旋角有利于排屑:螺旋角大了,轴向力就增大了,这样切屑的受力也是向上的,这样有利于排屑。 但有一点我们要注意,增大轴向力有飞刀的危险。 19、反螺纹铣刀在加工时有什么不同? 使用反螺纹铣刀和正螺纹铣刀在加工时的差别主要有两点: 1)在使用顺铣加工时,使用反螺纹铣刀实际上是逆铣。 2)使用反螺纹铣刀时,轴向分力是相反的。使用反螺纹铣刀轴向力方向为刀具受力方向向上,材料受力方向向下。 20、加工时粘刀是什么原因引起的,怎样解决? 粘刀分为两中情况:材料融化粘在刀具上和材料没有融化粘在刀具上。 材料融化粘在刀具上主要出现在加工非金属材料中,主要原因是切削热大,导致材料融化,解决的方法有: 1)使用锋利的刀具:锋利的刀具可以减少切削热。 2)降低主轴转速:降低了主轴转速相应就降低了切削线速度,这样就降低切削热的产生。可以避免材料融化。 3)加大进给速度:进给速度提高了,刀具在一个位置停留的时间就减少了,这样单位体积材料接受的切削热就减少了,避免了材料的融化。 材料不融化粘在刀具上主要是出现在加工金属材料,特别是加工钢材料时容易容易出现的现象,主要原因是切削线速度过低,切削热过大。解决的方法有: 1)改善冷却方法:改变冷却液施加的位置,加在刀具切出的位置,有较好的冷却效果。 2)使用锋利的刀具:锋利的刀具可以减少切削热,可以改善这种现象。 3)如果可以调整主轴转速,将主轴转速调高。 4) 减小进给速度。 21、钻石刀具的使用范围是怎样的? 钻石刀具就是由钻石磨制而成的刀具,所以刀具的材料以碳元素为主。所以,它不能加工时含碳的材料。如钢、铁等。它一般用于铝合金和有机材料的面板切割,使用寿命长,加工效果好。但是磨制成本比较高。

|