在镁合金车间 ,最要避免的局势火灾,很多人都知道镁合金特别容易着火,曾经好多做镁合金产品的公司都没能幸免,损失惨重,后面我们会针对这以细节做详细讲解。

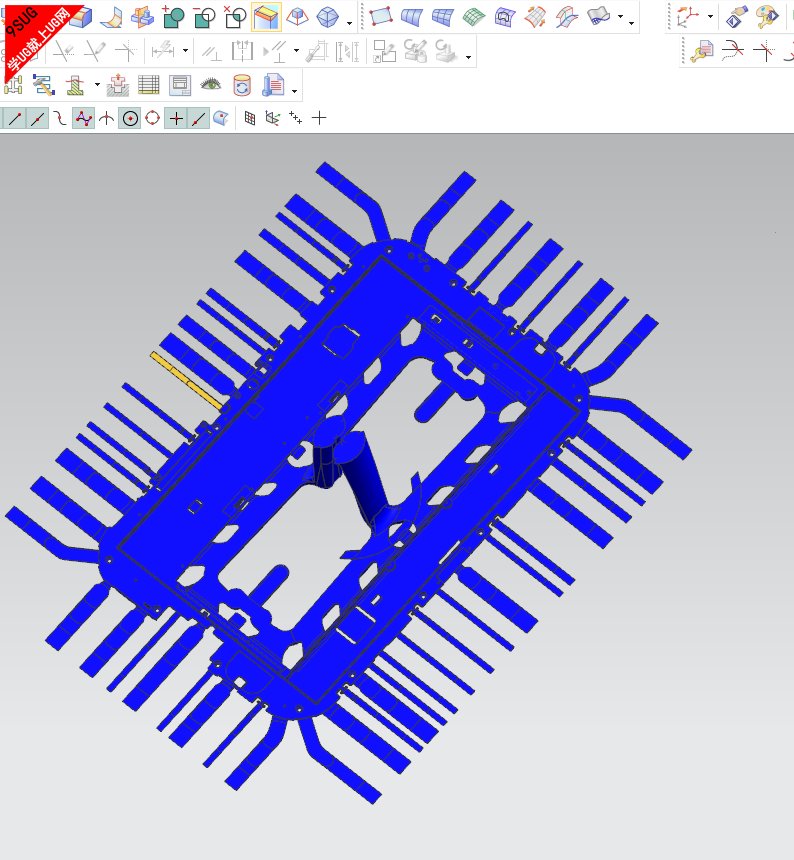

设备:压铸厂内,一套典型的熔化设备包括下列项目

1. 可将镁锭预热到150℃以上的预热熔炉

2. 加锭到熔化炉中的设备

3. 一个熔化系统

4. 熔炉的坩埚为中碳钢,外包一层耐热钢;

5. 料液的传输采用电加热的不含镍耐热钢管完成

6. 将料液加入压铸机内可通过下列各设备进行,如手动给汤、虹吸管、气泵、活塞泵、电磁泵等;

7. 熔炉上配有盖子。上面有必需的温度测量、液面控制、输料管、给汤泵、保护气体系统,以及用来检查及清洁熔炉的开口

镁合金的熔化前的准备工作

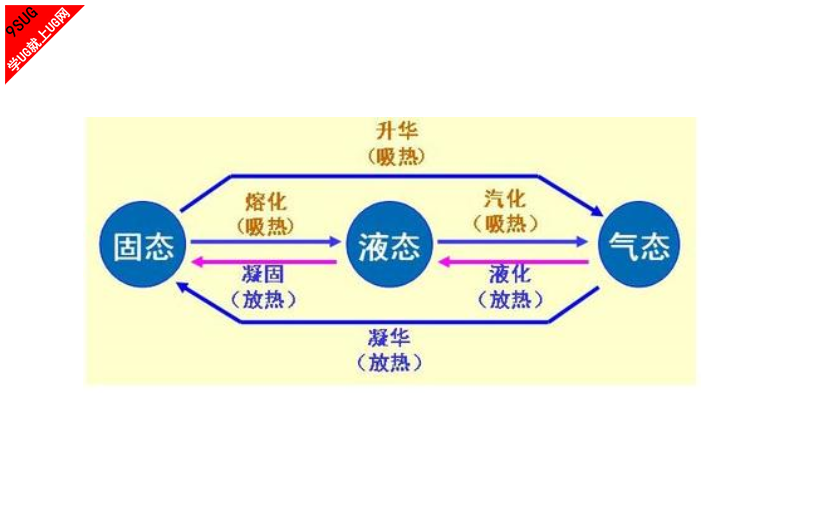

镁合金的预热温度为150℃~350℃。水的沸点为100℃,所以最低为150℃,随着温度的升高,镁合金的化学性质越来越活跃,很容易发生化学变化(氧化)。 当镁合金加热到350℃时,应加保护气体保护。 众所周知,熔融金属接触到或与水混合时,不论何种金属,水立即变成蒸汽,引起所谓的井喷式爆炸。镁不仅与水反应,同时产生热量和氢气,根据水量的多少,反应还可以引起氢气爆炸,导致严重灾难,因此,必须小心让镁锭干燥和注意可能与熔融镁发生接触的物品,压铸时保持作业点干燥。为此,镁锭在未预热到150℃前,切不可放入熔融的镁合金中。毫不夸张地说,以下讲到的压铸处理中的安全问题,完全取决于水清除的控制情况。

镁合金熔炉:镁合金可在用电热丝、油或气加热的熔炉中熔化。因气价低廉,美国普遍使用气热炉。然而,因为气热炉上垢块会导致坩埚磨损及水气形成的弊端,现正大量使用电热炉。在欧洲,电热炉占主导地位。电热炉操作简单,能精确控制温度。在熔炉内部和发热元件附近都安装了热电偶来防止过度加热。

镁合金2

一.新开炉装料

1. 现在镁压铸合金主要有AZ91D、AM60B、AM50A、AS41B等种类,以AZ91D镁合金料为常用,镁合金锭料一般规格为4-12公斤/锭,这里以每锭7公斤的AZ91D压铸镁合金料为例,介绍新开炉装料的方法。

首先取30块干燥的镁合金锭料,其中十五块料以1/3,2/3的比例切开,另外十五块料以1/2的比例切开。将料锭表面异物(油、水、镁粘等)清理干净。

2. 将熔炉坩埚清理干净,不得有锈迹,油迹和水迹及异物。

3. 先用整料将坩埚底部垫平。

4. 用2/3料沿着锅壁逐一排放。

5. 料与料的小间隙或料壶与锅壁之间用1/2料和1/3料填塞,最重要的是将合金料块整齐的摆实,减小间隙,且能使合金料与炉壁完全接触,保证热量传递效果。

6. 装放完毕后,保持熔炉表面的干净。

镁合金的预热

熔炉从0~200℃的加热功率比率为11%

熔炉从200~300℃的加热功率比率为14%

熔炉从300~350℃的加热功率比率为17%

镁合金从常温升温到350℃需 18 小时,

镁合金1

加保护气体:

到达350℃时,熔炉自动供保护气体,保护气体为SF6和N2,

镁合金的熔化

熔炉从350~400℃的加热功率比率为17%

熔炉从400~550℃的加热功率比率为21%

熔炉550℃以上的加热功率比率为100%

镁合金从350℃到650℃需6小时。

炉渣清理

每班开机前下班时的必须清理熔炉:

1. 将清渣工具表面清洁干净,在熔炉上预热10分钟;

2. 废渣收集箱中要干燥,没有易燃物;

3. 在清理熔炉前N2流量计值保持在100,把SF6流量计值调到20,混气流量计值保持在80,在此流量下保持通气5分钟后,即可开始清渣。

4. 穿上防护服及戴上面罩和防热手套打开炉盖,用铲子将坩埚、料壶及探热针保护套四周的废渣清除并聚在一起,这个动作必须在3分钟内完成,如3分钟尚不能完成,也必须盖上炉盖;

5. 关闭炉盖,等待大约10-15分钟;(炉内无白烟为准)

6. 打开废渣收集箱盖;

7. 用漏勺将废渣取出倒在废渣收集箱内,注:必须在3分钟内完成;

8. 如果3分钟内不能完全清理炉渣,则可关闭熔炉盖,停留10-15分钟后再继续清理;

9. 清理熔炉表面;

10. 盖上废渣收集箱盖;清理掉落在地上的合金料;

11. 十五分钟后,调节各表的比率正常,N2流量值为100,SF6流量值为7-8,混气流量值为70-80。

12. 镁合金的料渣不能直接投入垃圾场,必须先将料渣燃烧以后才能将氧化完全的料渣投入垃圾场,否则是十分危险的。

停炉, 镁合金从680℃降到室温需36小时,680℃~350℃用24小时,此时关闭保护气。

舀料的方法

1. 将舀料工具料勺预热十分钟,并将料勺表面清理干净;

2. 将镁锭模从预热约150℃的烘箱中取出,放在地上在舀料和加料前,将N2流量计值保持在100,把SF6流量计值调到20-30,混气流量值保持在80,在此流量下保持通气5分钟后方可;

3. 穿上防护服及戴上面罩和防热手套,掀起炉盖,将料勺倾斜30度,缓缓的放入料液中,将3/4料勺容量的料液,慢慢提出液面,平缓的将料液倒入镁锭模内,并将镁锭模盖盖上;

4. 开盖之后,最长的开盖时间为3分钟,否则会引起着火,必须及时关上炉盖;

5. 取料后,关上炉盖,如要再取料,则要等待10~15分钟;

6. 取料时,掉在地面上燃烧的料液需及时用干沙将其扑灭,并将地面清理干净;

7. 取料结束五分钟后调节SF6的比例为正常,N2流量值为100,SF6流量值为7~8,混气流量值为70~80。

镁合金3

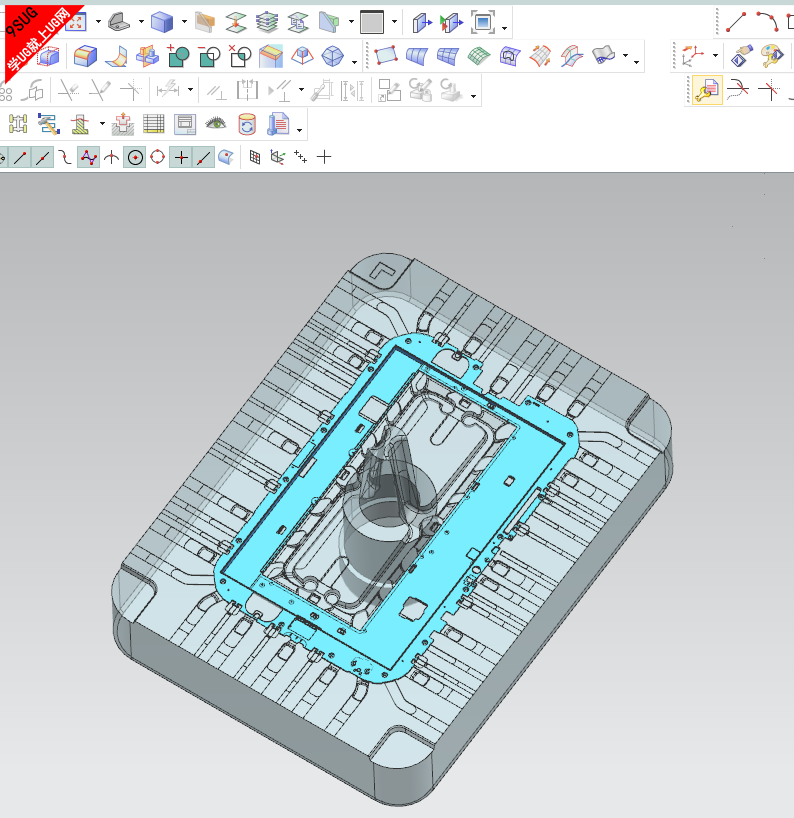

使用的坩埚必须用焊接钢或铸钢制成。切忌使用石墨坩埚。因为它会吸收溶剂而变得易碎。也不可使用铸铁坩埚,它易于产生许多瑕疵,例如吹孔,并且因抗高温蠕变性能低令其使用寿命短。 熔炉在使用一段时间后可能出现沉淀,沉淀包括氧化镁起绝热材料的作用,沉淀在坩埚底部堆积在表面形成氧化物,增加了污染熔融金属的可能。此外,必须定期刮除氧化物以防熔化速度降低,尤其是间断地进行压铸时,堆积于坩埚底部的含铝、镁、锰和镁的化合物固化。更加厉害的是,即使是坩埚受热这些金属化合物也不会熔化,半成品压铸的重复使金属化合物日益增厚,明显降低导热率和金属化合物与铁的反应而导致质量下降。

坩埚主要由可铸的或能弯曲的低碳钢或不含镍低合金钢制成。为防止熔化,坩埚外表面使用抗热材料。为防止金属垢块生成,可使用抗热不锈钢做外层。除了延长坩埚的使用寿命外还可以防止金属垢块在炉底的堆积。处理外包钢的一个办法是使用前将坩埚侵入铝液中进行侵镀。

应对坩埚进行定期检查,一般每季度一次。应建立弃用坩埚的标准,一般作法是当坩埚壁厚减少至原厚度的一半以下时,一般都应放弃使用。目测应包括对坩埚的内、外表面是否有裂缝。检查前应先除去所有金属垢。每个坩埚应有一份使用记录卡,记录其使用期限、壁厚尺寸及维修记录等具体内容。

可采用氩弧焊接修补坩埚

1. 首先焊接最深层,然后磨平

2. 在焊接一层后,磨平,重复操作,直到腐蚀孔焊满磨平为止,焊丝名称EMK6。

设备的清洗

所有用于镁合金熔化的坩埚从使用中除下时均含有金属残渣。金属液中用到的工具亦如此。残渣可用盐酸1:10比例稀释于水来去除。料管通常通过泵送酸液来清除。用盐酸清洗会产生氢气,必须有顺畅的通风条件。

镁合金4

熔炉的安全操作

1. 未经过培训人员不得进入设备区。

2. 在有镁尘、镁粉或镁屑处点明火或吸烟有爆炸危险。

3. 设备零件带电,不正确维修保养电器,接地线未紧固,会造成人身伤害或死亡。

4. 随意改装设备会降低设备的安全,有可能导致伤人或死亡。

5. 对设备进行危险及错误操作,有可能导致伤人或死亡。

6. 将潮温或脏的镁锭及镁尘、镁粉、镁渣加入熔炉有爆炸危险。所以,加入坩埚的镁合金应干燥、无油、无脏、预热不低于150℃。

7. 坩埚中熔化镁溢出来,可造成人烧伤、死亡,所以镁合金熔化或加料时要穿保护服。

8. 安全设备,需备足以下设备且易取和防火处:

- A.灭火器(D级灭火器)

- B.干盐或干沙

- C.无尘石棉垫防止烧着衣服

- D.安全衣及安全鞋耐700℃以上的高温

- E.安全手套

- F.护眼硬帽

9. 急救设备:

10. 未经指导的人使用设备可能导致伤害、死亡。

镁合金的安全是所与合金压铸工艺中危险系数相当高的,所以为了自身的安全,务必要遵守各种镁合金熔炼的规则。

|