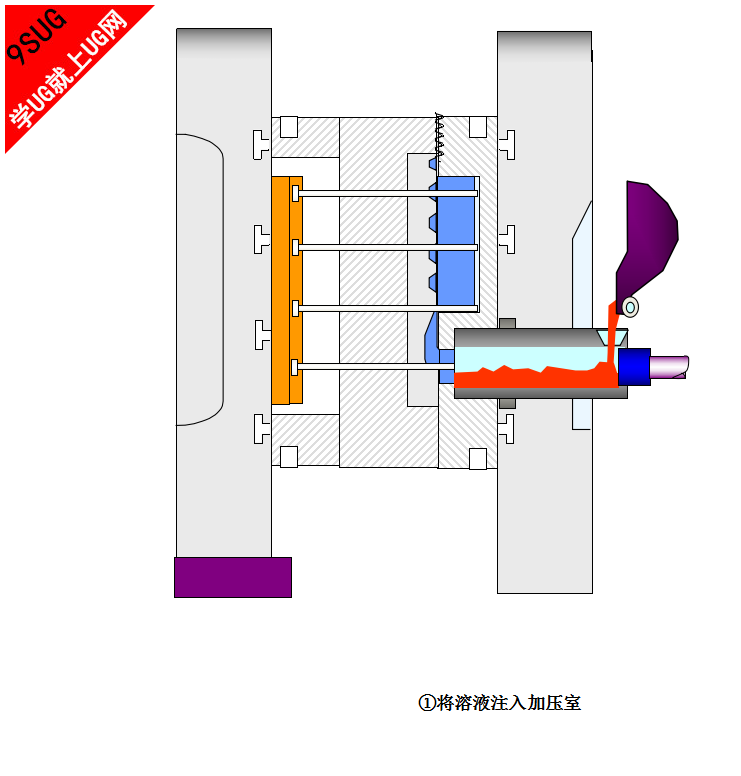

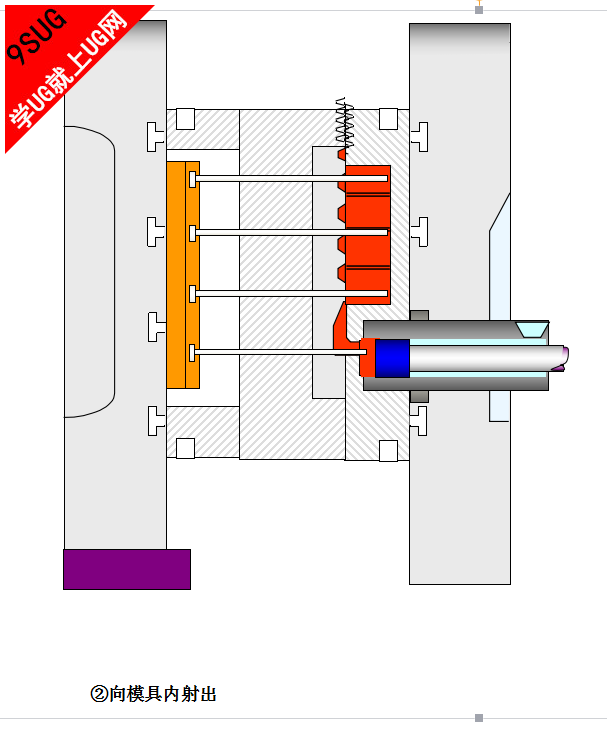

压铸生产工艺的三大步骤如下:

1、浇注

不管是用机械手浇注或用人工浇注都应注意以下方面:不管是用机械手浇注或用人工浇注都应注意以下方面:

1)舀料时应舀取干净的金属液,即吸取氧化膜下面金属液,不能将氧化皮与金属液一起注入压射室。

2)倒料时勺子应尽量接近压射室的注入口。若从注入口高处浇下,金属液会飞溅,还会氧化和卷入空气,温度也会降低,要绝对避免。

3)浇注温度按铸件的结构、壁厚、合金牌号稍有差别,铝合金一般为620~700℃。在生产薄壁铸件时,温度取上限,厚壁铸件时则可取下限。浇注温度又与型(模)具温度有联系,开始生产时,模温总是偏低,浇注温度可稍微提高;当模温升高后,浇注温度可适当降低。从浇注温度的总体与铸件质量的关系来说,浇注温度高,合金的流动性能好,铸件的表面质量好。但另一个方面,温度高就增加了吸收气体的因素,在充填过程中铸件容易产生气孔和缩孔,对型(模)具的冲刷、粘附及损坏的程度也就加快。浇注温度低对有些合金来说,保温炉中的合金容易出现偏析,造成铸件中的硬质点。但是从整体来说,在不影响铸件质量的原则下,浇注温度一般以低为宜。

4)金属液从舀进料勺起就开始降温,浇入压射室后,温度降得更快,因此保温炉内的合金温度并不能代表浇注温度,更不能说是充填温度,尤其是浇注容量很少时,它的温度损失就更多。所以,合金注入压射室的浇料口后,要立刻进行压射,决不能等待,否则,在压射室内的金属液温度急骤下降,影响填充性能。

5)金属液舀取的量要稳定,尤其是人工舀料时,对于不同重量的产品,准备不同的料勺。一般来说料饼的厚度应控制在15~25mm为妥,这不仅是一个控制最终压力的传递问题,也是控制合金的充填流态问题,它们都是压铸生产中的重要工艺参数,对铸件质量有一定影响。

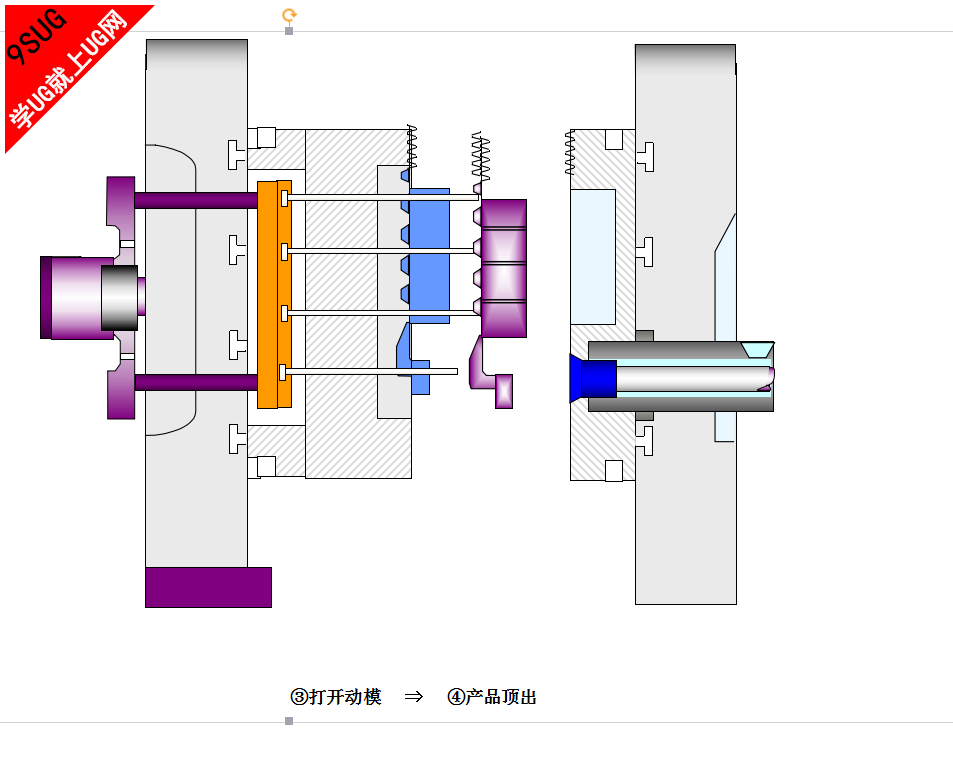

2、冷凝和开型(模)

合金液充入型腔后就很快地冷却,在填满型腔后的同时就开始凝固,但是开型(模)时间必须等到产品有一定强度,要求在动、定型相对受拉力、不致使铸件变形或损坏时,方能开型(模),因此开型(模)时间应按铸件大小、形状、壁厚不同而异。但如果铸件在模内停留时间过长,温度下降过多,铸件的凝固收缩就越多,造成包型力加大,铸件就难以从型芯上推出,尤其是大而薄、强度不高的铸件,极易造成变形或损坏。开型(模)时间又与型(模)具的温度有关,即与型(模)具的冷却能力有关,特别是当金属液浇注量太多,料饼太厚,冷凝时间太短时,厚实的料饼尚未凝固,开型(模)时料饼部位会爆裂飞溅,造成伤害事故,必须引起注意。

3、顶出和取件

当开型(模)到达终点时,其开关即发出信号,在一般情况下,这个信号由顶出液压缸接受后作推出铸件的动作。当型(模)具设有抽芯液压缸时,这个信号就由抽芯液压缸接受而作抽、插芯动作,当抽、插芯动作完成后,顶出液压缸才接受信号而作推出铸件动作。设计人员按铸件的需要安排了抽、插芯的先后程序,其程序应在压铸生产工艺卡上注明,一般来说这些程序在生产中不可能失常。但这些程序能否正常进行,与顶出液压缸、抽芯液压缸上的限位行程开关的工作状态有关,如果行程开关产生移位或失灵,就会使抽芯的动作程序或行程失常,工作中断,甚至造成型(模)具损坏事故。

适当的顶针推出距离应该是以使该铸件既卸除了包型力,而又不从型(模)具上自然掉下来为宜,以达到操作者能用轻便的工具从型(模)具中取下为目的。开型(模)后到再合型(模)的这一段时间,是压铸生产中仅有的能观察到型(模)具的失常部位而能及时维护的时段,也是维持高产优质的关键环节

。

|