UG编程学习笔记

一般常用2、3、4刀具,在2D中常用2、4刀具。

用the fourth 刀(上图)

用the fourth 刀中的“底面”是表示要加工的深度。

另外,如果“切屑深度’\;毛坯“工件”选错时会出现“不能在任何层加工”。

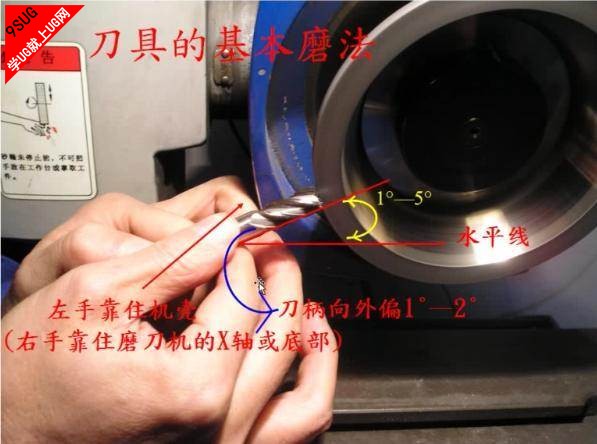

UG编程刀具

最大值:

以第二把刀:

直接选择要加工的面,即可。

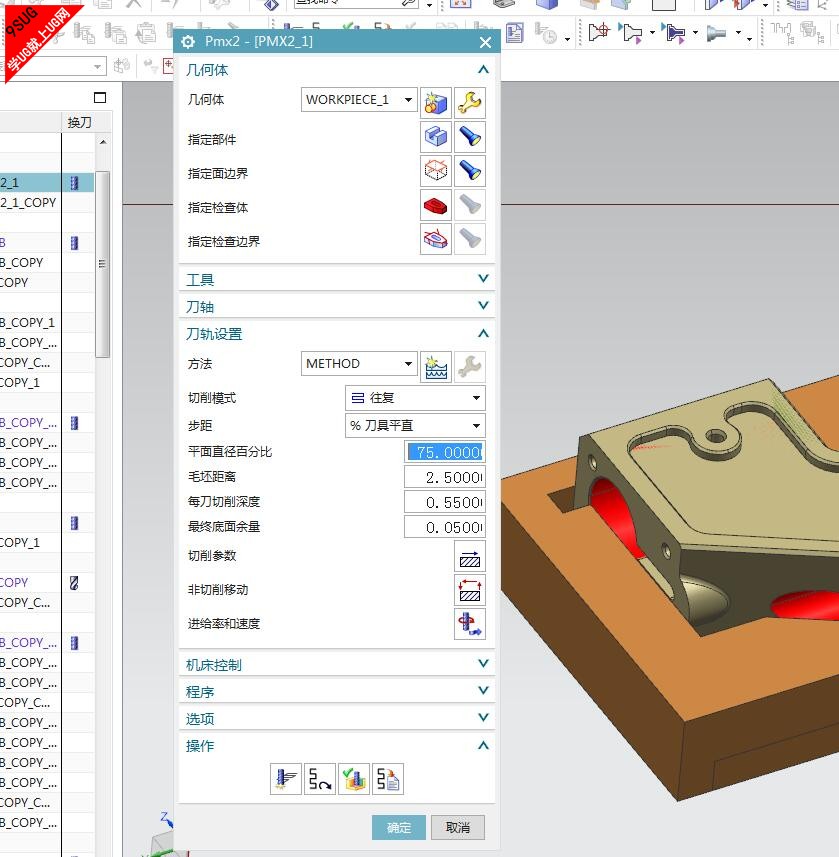

再选择,切屑方式、深度、切屑厚度等等;如下图:

由“建模”进入“加工”。如果“加工环境”没有出现,可以在“工具”中的“操作导航器”中“删除设置”。

单击MCS-MILL前的+号;出现

采用“变换”-重定位把坐标移到最高位置(必须为绝对坐标),如下图:

如果没有出现“加工对话框”

再点击”初始化”.

更随工件(如下图)

跟随周边(如下)

双向

双向(3D)演示

单向(如下图)

单向

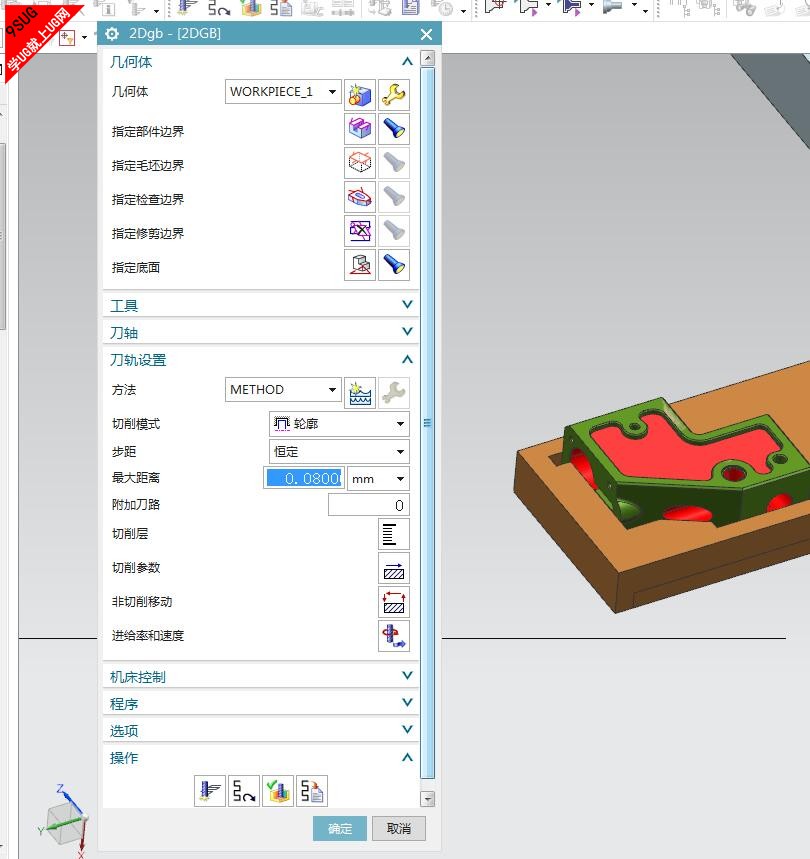

轮廓洗(如下图)

部件余量:如输为1MM时,如下图会出现1MM厚的白色区域;部件余量在UG中全部是侧壁余量的意思。

如果最终地面余量:如果输入:1mm;同样会出现1MM厚的白色区域。

毛坯余量:是假设毛坯在原来的基础上,增加相应的长、宽、高;是骗UG在侧壁走刀。

检查余量:在压块大小的情况下,再增加多少距离,目的:防止装夹误差,

清壁:如果输入参数,就会在洗完后,再走刀。

如下图,刀具直径必须小于压块与工件凸台的距离,如果大于,之间距离就不加工。下图为正常时的加工情况;

2D平面铣

4月22日主要2D编程的相关参数设置

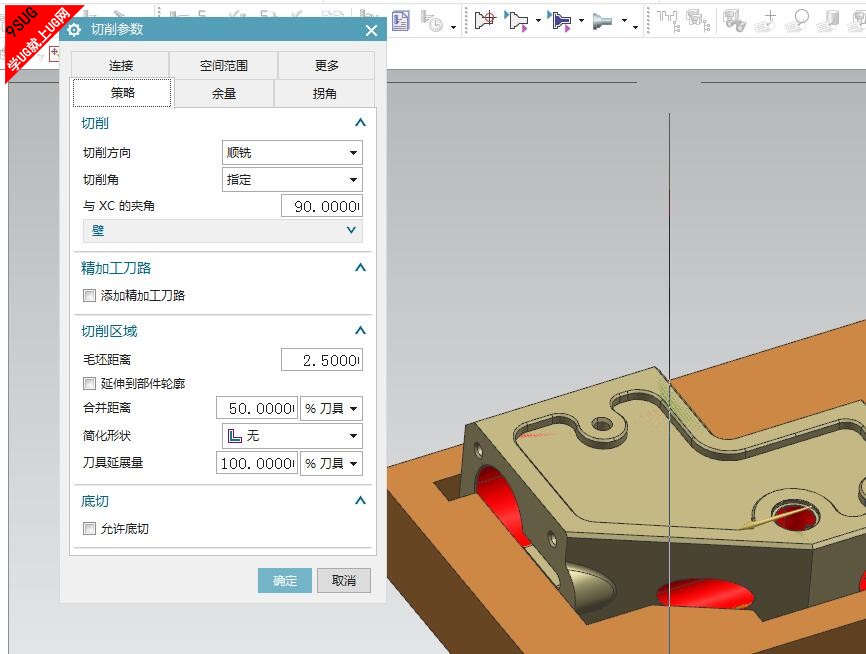

切削方式即是走刀的方式。

常用的用8种:

双向切削 做岛屿的平面及开放式平面加工(没有壁的平面(凸台或凹坑)

单向切削 抬刀次数多,一般少用,

跟随周边 即跟随工件的外形形状走,用于做粗加工(开粗)

跟随工件 跟随工件成型位置,用于精加工,。(留下的痕迹与工件外形保持一技,所以用于精加工。

摆线 加工速度慢,一般少用

轮廓加工 走轮廓铣,用于侧壁的终加工或精加工。

标准驱动 用于文字的刻写。但如果用标准驱动,如果工件的加工面小于刀具的直径,依然可以加工,但其他切削方式就不可以。即它可以实现刀轨的相交,但在实际当中没有多少实际意义,一般很少用。

步进:即两刀轨之间的距离,在选步进时,要以刀具的规格进行选百分比,因为刀具切削时,切削部分并不是它的直径,一般取50-75%

平鼻刀具 不能超过75%

光刀具 不能超过50%

圆鼻刀具 不能超过65%

如图中图形所示

不要把刀具直接上提,如此会造成侧壁的划伤;

切屑顺序:

层优先 没个孔以层为单位同时洗。

深度优先 洗玩一个孔,以后再洗令一个孔。

毛坯距离:假想毛坯扩大相应的距离。

部件余量:都是侧壁余量。

一般根据刀具直径大小或热处理工艺来定。

刀具D50以上的,余量不少与1mm

D30-20不少于0.5mm

内外公差:

一般内公差为0

UG不允许内外公差同时为0

粗加工:0.03 0.03 代表:0.5

中加工: 0.015 0.015 代表:0.15

精加工:0 0 .01 代表:0

开放区域的“重叠”参数设置,如下图:

重叠:粗加工时,一般不设;精加工时设:0.5-2mm 圆弧半径:取刀具直径的一半;

精加工可以该小一点。

优点:进刀平滑。精加工必须用“圆的”

激活区域:可以理解为进刀范围。一般为3mm.

退刀间距:对于线性退刀非常重要。

对要加工的部件,进行测量。用以选刀具。详见下图:

封闭区域:用向外洗。

进给率:

修改不加工的孔或---

在2D状态下才可以显示比较:如下图:

进给率:

进给栏中一般填写:进刀、剪切(切削的速度)如果第一切屑及步进步填写系统将以 “剪切”为准。

剪切:即正常的切削。

清角:是为光刀加工做准备。

2D清角:

复制程序到下一个“程序组’如:

program-2

(点击program-2 右击后选“内部粘贴”;

改刀具

目的:把

小,以便清角。

UG编程进给率

根据

-------------- 刀具直径调到适当大

直接按确定,即可。

选毛坯时,模式为“边界“

2D

FACE-MILLING优点

缺点 1:不需要选择部件,直接选择要加工的面,即可。 FACE-MILLING

1:不能加工深度不同的面

FACE-MILLING 用处

参数设置 1:用于平面的精加工或终加工 2:也可以用于粗加工。

FACE-MILLING

1:毛坯距离 即要加工的平面到毛坯顶面的垂直距离。如图中25MM所示。

2:每一刀的深度(即切削一层的高度)

深的轮廓或很硬的材料时,切削是一刀一刀的加工。

开放面(如下图)

April 23 2009

3D-MILLING常用操作类型:

常用操作类型:第一层:1 5;第二层:

Cavity-milling:型腔洗(1)常用与粗加工。

切削区域:是用来指定局部切削区域。(用于零件的返修或因焊接需返修时)

打开,切削区域,然后框选所需加工的面,如下图:

针对,曲面、斜度的零件,如果和垂直面有一样的切削深度,那么,曲面、斜度面残余料比较多。(如下图零件)

可以用切削层中的

切削参数中的-包容:

包容与2D加工中的“UNCUT”类似(如下图)

刀轨确认:

图中零件,定毛坯时需增加相应的尺寸。如下图所示:

用切削层,把下面删掉,比用切削区域刀路要好,退刀要漂亮。(如上图)

切削层,可以使刀路(退刀)整体好看。

刀路变整齐。

加工型腔时,由内向外。封闭的:向外

加工凸台时,由外向内。开放的:向内(修改单个面的颜色)。

切削因钱一刀具的直径和拐角半径关系而无法到达的拐角中的剩余材料(即清角)。

(选择开粗时的刀具,如下图)

IPW

安全性高。计算到每一个面。

用于复杂的,但必须在开粗程序下,它会把IPW程序以上的程序计算在内。

参考刀与IPW中的“使用3D”与参考工具不能同时用。以下两个方框不能同时设置。第一个为IPW;第二个是参考刀;

采用3D型腔洗后,因刀具直径等关系,开粗后需清角,3D清角时采用“参考刀二次开粗”;

如下图,型腔洗后,存在剩余残料。

中间毛坯:第一次开粗后-工件所剩余的余料。(如上图)

参考刀中,可以直接复制型腔洗中的程序,再编辑如下:

在包容中选择参考工具,参考工具选择可以连续下去。

(即在型腔洗中就可以调出参考刀)

二次开粗

把坐标移动:

等高精加工:相关参数设置: 合并距离:

最小切削深度(即最小切削长度)

移除边缘跟踪:一般选择勾起来。(主要针对球刀) 如下图:

打钩

不移除

在边缘上延伸

切削方向:混和(来回洗,可以减少抬刀次数)

把底面与侧面余量分开。

使用传递方式:有安全平面、先前的平面

图上的传递方式是由下图决定:

直接对部件:直接下刀,不会有抬刀;一般用在精加工中

倾斜于部件:进刀线变成斜线。这样进刀更顺。它的斜度是由进刀的螺旋线的斜度决定的

对部件交叉倾斜:使用时,策略中的切削方法要用:混合

最大横向切削:距离(指两个点,如果超过横向距离的话,将抬刀再进刀,如果没有超过,测,走直线到下一个点进行切削。如下图所示:

在没有“开粗”的情况下的精加工(如上图)。实际不允许,会断刀。

红色线代表:抬刀

附加刀路:指的是加工轮廓时,跑一刀或跑多刀。 控制点:用来控制进退刀的位置。

传送方式:刀具的运动方式。

清角的刀具最好与精加工的刀具相同。

采用“变换”可以复制相应的“PROGRAM-N”.

把区域连接,打“√”时,策略中的“深度优先”将不起作用。

开粗:3D型腔铣切 2D面铣切

清角:3D二次开粗(IPW、参考刀)

2D清角(详见前几页)

精加工:face-milling\3D等高精加工(有两种) .

面铣

等高加工,只适合陡峭的面加工

平面及不陡峭的曲面很难洗好。如下图所示:

。 所以,等高精加工后,再用“固定轴加工”进行加工。

固定轴加工:可以加工比较平坦的平面和复杂的曲面;

固定洗:用球刀,在特殊情况下用平刀。

图样:走刀的方式

周边、轮廓、平行、径向洗、同心圆,标准驱动。

切削角:用来设置刀轨的方向

。一般设为:45度。

通过“区域”

流道切削:详细见笔记本或者mold-02.part

The first :首先用3D型腔洗

The second 洗下部

The third 3d清角

The fourth ;等高精加工

The fifth:区域洗

比较深并较大的工件用:等高+固定轴(区域洗)

区域+区域

等高+区域

刀轨全部3Dor3D模拟,详见下图:

如果因直径或其他原因,切削余料很多时,需作清角 如果很小,则不需要。

下图为铣切好的工件,仍有白色区域,原因是因公差原因。

平面铣,轮廓走刀是用来加工,垂直壁的精加工,如下图:

|