内浇口在压铸模设计中非常重要,决定着金属液充填型腔时的流量、速度、充填顺序和流动状态。内浇口设计的好,会给压铸生产提供一个较为宽松的工艺范围,容易压出合格铸件;反之,则会造成较高的废品率,甚至模具报废。笔者结合多年的工作和教学经验,通过对经过生产验证的多套模具进行分析、统计、总结后认为:在内浇口设计的诸多因素中,位置、导入方向、截面大小与形状最为重要。以下是对这三个方面的一些定性分析。

(1) 内浇口位置

内浇口位置的选择受铸件结构、壁厚变化、使用要求、压铸机种类等各方面影响。实际设计中很难全部满足上述要求,所以在满足质量的前提下,往往采取折衷的方案。

(2)尽量设计在铸件的厚壁处

实际生产中发现,早期的三种充填理论都有很大的局限性,型腔的形状复杂多变,充填形态多种多样,不同型腔的部位有不同的充填形态,其决定因素是型腔截面的变化。根据流体力学的相应观点,金属液从大截面流向小截面,应近似全壁厚充填;反之,则呈喷射充填形式。对于压铸的气孔缺陷而言,近似的全壁厚充填能够在一定程度上克服这种缺陷,因此应把内浇口设置在厚壁处。同时,厚壁处容易产生气孔,内浇口离厚壁处愈近,对该处的增压和补缩效果愈好,该处气孔愈小。

(3)尽量设计在铸件重要部位附近

离浇口较近的地方是金属液流经段,流经段的铸件的内、外部质量都较好。而远离浇口的位置往往是金属液充填的终停段,往往料温较低,是金属液撞壁折返或多股液流汇合处,紊流严重,气孔、夹渣、花纹、冷隔等缺陷较多。因此,尽量不要把铸件要求较高的部位放在终停段。

(4)尽量选用中心浇口

中心浇口与边浇口相比,从中心浇口到型腔末端的流程较短,转折较少,动能损失少。中心浇口一般都位于型腔中间,金属液可以从型腔深处流向分型面,有利于排气,能够减少欠铸、冷隔、气孔等缺陷。所以即使在卧式压铸机上,也尽量设计成两次分型的中心浇口。

2、 内浇口导入方向

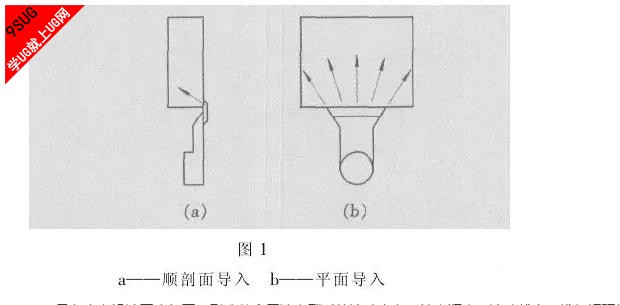

内浇口导入方向是由横浇道与内浇口的连接方式决定的。导入方向包括:顺剖面导入方向图1a 和平面导入方向图1b。

导入方向设计正确与否,影响着金属液充型时的流动方向、填充顺序、流动状态、排气好环等,进而影响铸件的质量,如气孔、冷隔、夹渣等。因此正确地设计内浇口导入方向,对保证良好的充填过程尤为重要。

(1)顺剖面导入方向

如果内浇口在顺剖面方向上的导入方向不合适,很可能造成金属液进入型腔后先封住分型面,尔后充填型腔深部,造成排气不良;或使金属液直接冲击型壁而抛散,形成严重的紊流并造成裹气。

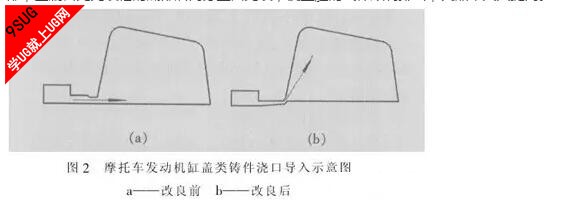

如摩托车发动机缸盖类压铸件,模具型腔中有成排的形成散热片的深窄槽,如果按图2a 设计,会使金属液首先水平充填,封住分型面后向型腔深处的深窄槽充填。由于这些槽是用电火花打出的盲腔,里面的空气难以排出,因而铸件气孔和欠铸严重,良品率低。后来采用图2b 的设计,内浇口的导入方向指向深窄槽底部,金属首先充填槽的底部后向分型面充填,使型腔的气体顺利排出,良品率大大提高。

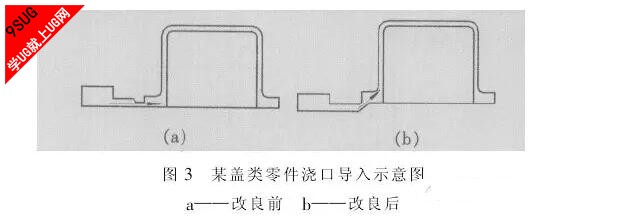

再如某盖类零件,内浇口如按图,3a设计,金属液进入型腔后,首先环绕中间的型芯充型,封住分型面后再充填深腔部位,造成严重的裹气,废品较多。改用图3b 所示的内浇口后,金属液首先充填深腔部位,再流向分型面,成型效果良好。

(2)平面导入方向

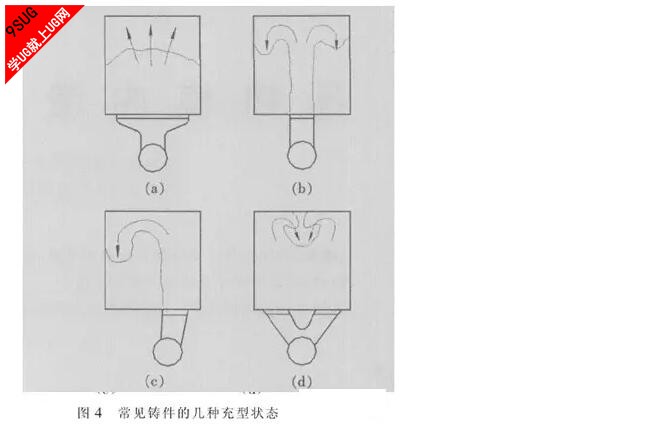

在实际生产中,特别是在刚开始压铸时,模具温度很低,此时铸件上流痕非常清晰,可以清楚看到液流形状及其对铸件的影响。同时,采用少浇料的办法,压铸出不完整的铸件,也可用来观察液流的流动充型状态。经过长期观察,各种各样型腔中的不同部位都近似表现出图4的几种充型状态。

图4a的流态较为理想,充型时把型腔内的气体顺序推向远端排出,液流无折返旋涡、裹气、夹渣等缺陷,铸件质量好。图4b的液流直冲远端型壁后向两侧返卷回来,形成两侧旋涡,造成夹杂、裹气。图4c 为单侧偏流式,形成旋涡的趋势更严重,它沿型腔周边前进,封闭分型面后形成旋涡,把冷液头、夹杂和气体包在旋涡中。图4d 的流态为中央凹进形状,同样形成旋涡,铸件的缺陷存在于中间。实际生产中,由于型腔复杂、转折多、型芯阻挡多等因素,不易判断液流前沿流态形状。

以上可以看出,内浇口平面导入方向与内浇口宽度方向的变化有很大关系。内浇口宽度的设计原则上看某种型式的内浇口在充型时金属液前沿的形状是否合理。液流前沿的形状对充型过程有很大影响,如果设计不好,充型过程中,会形成旋涡、裹气、夹渣等,导致相应的压铸缺陷。

3、内浇口大小与形状

内浇口设计方法很多,其截面的基本形状是扁平矩形。在同一截面积下可以有不同的宽度和厚度,而宽度和厚度的选择,直接影响填充的速度和流量,进而影响填充效率。

(1)内浇口截面积

经过长期的积累,国内外的压铸工作者从不同的观点得出的各种内浇口截面积的计算公式,适用于不同的压铸合金和具体情况。有Torich公式、Sharp公式、A.K.Belopuchow公式、Relmen公式、W.davok公式、尾关公式等。同一种合金在同一情况下,用不同公式计算,得出的数据相差较大。

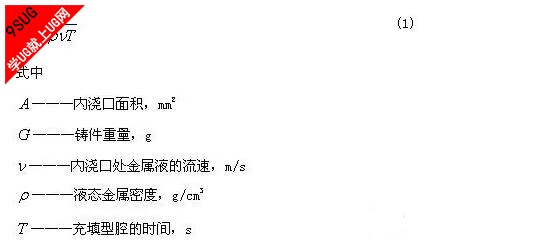

我国压铸模设计手册上推荐的式(1)是通过金属液以一定的速度和在预定的时间内充满型腔而得来的:

笔者在使用中对 、 的值按下面的方法进行选取,得到了较好的结果。

A 金属液流速的确定

流速可以从图5中查出,该图是根据实际压铸经验,依据壁厚和充填长度两个因素来确定的。

b 充填时间的确定

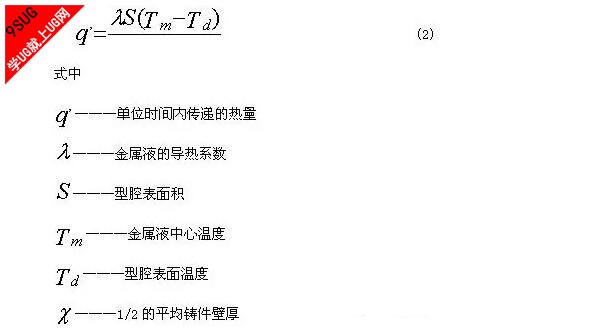

根本依据是充填时间要小于金属液温度下降到固相线温度的时间,即金属液失去过热热量和结晶潜热的时间。这个时间是由金属液的导热系数、温度、比热、结晶潜热、固相线温度、及型腔表面温度、表面积和型腔中金属液中心到型腔表面的距离等许多因素所决定的。根据传热学关系,单位时间内传递的热量可近似按下式计算:

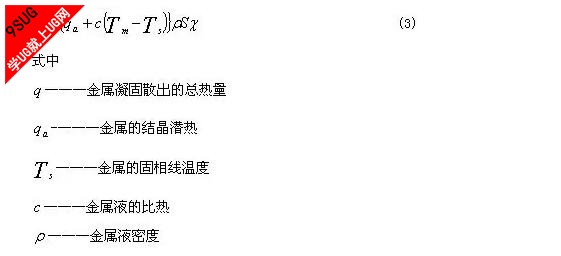

对铸件壁厚而言,可以近似认为热量都是由壁厚中心向外两侧传递的。传向两侧的热量q 可以用下式表述:

因此金属凝固所需要的时间为:

充填时间取决于型腔充型结束前允许金属液凝固的比例,根据实际经验,取充填时间为:

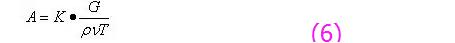

根据上式计算出壁厚与充填时间的关系曲线(见图6适用于Al-Si系合金),使用时只要从该图中查出充填时间即可。为适应现代压铸工艺,内浇口截面积可按上面方法计算出截面积后再乘一系数 ,见下式:

式中

K等于修正系数,一般取值1.1-1.25

(2)内浇口厚度

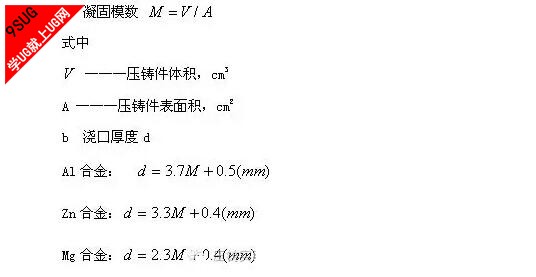

内浇口的厚度可用凝固模数法确定。

采用侧浇口在卧式压铸机上生产某些压铸件时,d值可加大25%。

|